1、引言

3D打印又稱增材制造(Additive Manufacturing, AM),其思想在19 世紀首次被提出,但真正有一個質的飛越是在20 世紀80 年代。2010 年,報道稱美國公司的3D生物打印機,已經能實現20μm的打印精度,能夠打印出多種人體組織和器官[1]。發展至今,3D打印已經能制造一定精度的產品,并逐漸被廣泛使用[2]。由于其強大和高效的工業制造能力,3D打印成為了最具前途和革命性的技術之一[3]。金屬3D打印出現,解決了很多醫用領域的難題,備受追捧[4]。在醫療領域,該技術在人工骨的制備上也發揮了極大的價值。人工骨材料被植入人體,用于修復骨缺損,直接與人體組織直接接觸,替代缺損骨骼實現正常骨骼的功能,所以其必須符合醫用材料的使用要求[5]。TC4鈦合金,也稱5級鈦(Ti-6Al-4V),是鈦合金的一種,它因具有優秀的力學強度、耐腐蝕性能、生物相容性等,被廣泛應用于醫療領域,常被作為人工骨材料,植入人體治療骨缺損[6] [7]。遺憾的是,致密的TC4鈦合金彈性模量仍然過高,作為骨科植入物時,高于人骨的彈性模量會帶來“應力屏蔽”效應,造成植入物周圍骨組織流失,最終導致植入物失效[8] [9]。TC4鈦合金的另一個關鍵的缺點是表面缺乏生物活性,作為人工骨植入骨組織,與自然骨的骨結合不夠穩固,容易在承受載荷的時候造成松動[10]。松動對人工骨來說是嚴重的,它會導致種植體的失敗。致密鈦合金的缺點導致這種優良的金屬材料被限制使用。然而目前沒有發現更完美的替代材料,于是研究人員們一直在致力于更正TC4鈦合金的缺點,并繼續使用它。為了降低鈦合金產品的彈性模量,并一定程度上改善其生物活性,人們提出了多孔結構的鈦合金材料,該方法被很多學者證實確實行之有效[11] [12]。多孔結構的設計補償了TC4鈦合金一部分缺點。傳統的制造工藝,制造孔隙率可控的多孔結構仍然困難,3D打印的出現使人們看到新的希望,但目前該技術仍面臨著產品質量不夠理想、產品性能令人擔憂等有待解決的問題和挑戰。本文主要從3D打印的TC4鈦合金的優勢、產品質量、機械性能、生物相容性、生物安全性、耐腐蝕性能和表面改性進行綜述,并引用多例臨床使用的3D打印制造的TC4鈦合金人工骨的治療效果進行舉證,以說明3D打印TC4鈦合金人工骨的可行性。

2、3D打印醫用鈦合金的優勢

在 3D打印技術出現以前,傳統的醫用領域的TC4鈦合金產品的制造方式大多是通過減材制造的方式生產。對于批量生產的TC4鈦合金件,減材制造更加快速,且成本低。但是對于人工骨,不需要批量制造,因為它的需要往往是個性定制。對于制造復雜、不規則的結構,傳統的加工方式受到很大的限制,而且對非標、非批量需求的產品,傳統的制造技術制造的成本高。在醫用領域,制造人工骨結構,減材制造的方式不具備成本優勢,3D打印技術則可在較大程度上解決相關問題。將鈦合金種植體制造成多孔結構能降低種植體的彈性模量,進而降低由于彈性模量不匹配而引起的“應力屏蔽”效應[13] [14]。“應力屏蔽”效應是一種缺點,會促進的植入物周圍的骨流失,骨流失會導致種植體的失敗[15] [16] [17] [18]。李、鄭、孫等學者[19] [20] [21]認為,表面具有多孔結構的TC4鈦合金,還能一定程度上改善表面的生物活性,更適合成骨細胞的增殖分化,骨整合能力更佳。而比起減材制造,增材制造制備孔隙可控的多孔鈦合金件更加簡便[22],簡便的工序必將帶來成本優勢。

3、3D打印醫用鈦合金人工骨的性能

3.1. 產品質量

先進的加工工藝,首先需要解決的是產品的質量問題。在醫用領域,3D打印的TC4鈦合金人工骨,根據設計的模型進行制造,產品的各個尺寸的誤差必須在可接受的范圍內。在以往的研究中[23],有的學者嘗試利用選擇性激光熔融技術(Selective Laser Melting, SLM)制備具有多孔網狀結構的TC4鈦合金下頜骨,產品的孔互聯良好,結構無斷裂裂紋缺陷,孔隙率可控,產品質量良好;當將打印模型設計成鉆石分子的結構,小孔結構0.2 mm,產品的結構雖然存在一定的制造誤差,輪廓依然清晰;成品表面由于覆蓋球狀半熔融金屬顆粒,表面形貌凹凸不平。這些表面問題對3D打印技術來說似乎是難以避免,粗糙的表面造成了產品誤差。3D打印的TC4鈦合金產品,如果不經過任何處理,直接用于部件之間的裝配,可能由于幾何尺寸和表面光潔度偏差大,造成裝配效果糟糕。解決的問題是在后處理中進行拋光,然而拋光增加了成本,拋光過程難以控制拋光的厚度,使產品的尺寸出現不可控的精確度問題。產品出現的表面粗糙問題在部分醫用植入領域被認為可以接受。在馮等人[24]的研究中顯示,3D打印的粗糙表面的種植體,更利于組織細胞的附著。雖然在其他方面粗糙表面可能會被限制使用。在臨床的實際使用中,見有報道利用3D打印成型的骨盆關節、骶骨、顱骨、足踝、關節假體、畸形矯正器和胸骨等,3D打印

均能快速成型,并植入人體需要的部位,與自然骨配合很好,均達到較理想的治療效果[25] [26] [27] [28][29]。雖然以上3D打印產品尺寸的具體偏差并未表明,但是證據已能夠表明3D打印的鈦合金產品質量已能滿足部分臨床使用的要求。

3.2. 機械性能

用于骨骼修復的TC4鈦合金人工骨,通常被運用在必須承重的骨骼部位,需要能承受一定的載荷,所以要求TC4鈦合金人工骨必須具有足夠的機械性能。已有的研究[30]發現,3D打印的TC4鈦合金件的機械性能并非都是一致的,不一樣的工藝參數,會使產品的機械性能產生差異,良好的機械性能取決于合適的工藝參數[31]。張等人[32]研究3D打印的TC4鈦合金口腔修復產品的機械性能,結果發現3D打印完成的試件,未經過任何處理,它們的維氏硬度值在372.93~428.46 HV 的范圍,高于傳統制造方式生產的TC4鈦合金的維氏硬度值[33]。抗拉強度、屈服強度和延伸率分別為1821.7 ± 146.2 MPa、1355.9 ± 109.7 MPa和31.3 ± 1.8%,機械性能保持著良好的狀態,能滿足相關的國家標準[34]。3D打印金屬材料的過程不同于傳統的制造方法,它常使原材料經歷著加熱–融化–冷卻的過程,并不斷在金屬分層重復這一過程,熔融后的金屬粉末,由于冷卻速率快速,會導致力學性能和幾何尺寸缺陷[35]。對于竣工后的產品進行熱處理,被認為是提高3D打印后的TC4鈦合金力學性能和幾何質量的有效方法[36]。吳等人[37]對3D打印后進行熱處理的TC4鈦合金件進行拉伸強度測試,結果顯示它們的抗拉強度、屈服強度、延伸率等機械性能均優于傳統制造方式的同類產品(表1),它們的耐磨損性能甚至高于天然牙齒的牙釉質(表2),對其進行拉伸斷裂的斷口進行掃描電鏡(SEM)表征發現,它們斷裂形式屬于韌性斷裂(圖1),證明其塑性良好。其他的報道中[38],研究人員稱利用SLM 技術制備的接骨板經過簡單的熱處理后其硬度高于鈦合金鑄件,極限拉伸強度、屈服強度和伸長率均滿足常規鈦合金的力學要求。在朱、張等人[39] [40] [41] [42]的研究中,發現3D打印制造的TC4鈦合金產品,經過一系列的后處理,在密度、強度、塑性、沖擊韌性和疲勞強度等指標均可以與傳統方法制造的鈦合金件媲美甚至更優。另一項研究中[43],利用3D打印制備孔徑約為400 μm 的TC4鈦合金支架,其極限抗壓強度和剪切強度均較致密結構的TC4鈦合金材料有所下降,但接近人骨的力學性能,滿足人骨植入物的力學性能要求。在臨床使用的案例中[44],有多例患者使用了3D打印TC4鈦合金重建脊柱,治療因疾病造成的骨缺損,治療效果很好,在隨訪期間植入物并未發生斷裂等機械失效。

由此可見3D打印TC4鈦合金產品可以滿足人工骨材料的要求。

3.3. 生物相容性

醫用鈦合金作為人體組織的替代物植入人體,與人體組織形成結合,須在人體內不產生排異反應,所以新型工藝制備的鈦合金生物相容是評價其能否替代傳統工藝的另一個重要的指標。在植入動物體進行3D打印TC4鈦合金件的生物相容性評估時,學者們嘗試過將3D打印制備的蜂窩狀多孔TC4鈦合金支架、TC4牙種植體、骨干,植入兔、犬等動物體,結果都指明了其在動物體中的骨結合很穩固,并未出現植入物周圍組織粘連、充血、水腫、壞死等令人擔憂的現象[45]-[50]。作為進一步驗證,臨床使用的案例研究中,學者們記錄和研究了臨床一些真實病人使用3D打印技術制備的TC4鈦合金產品,植入手臂(圖2) [51]、肩關節(圖3) [52]、頸椎骨[53]、脛骨[54] [55]、下頜骨等[56]部位,在研究期間發現3D打印技術制備TC4鈦合金人工骨具有較強的組織結合能力,且軟組織能牢固的附著于材料表面,其中所有患者沒有出現因假體的植入造成感染和排異反應。所以我們認為3D打印制備的鈦合金人工骨具有良好的生物相容性。

3.4. 生物安全性

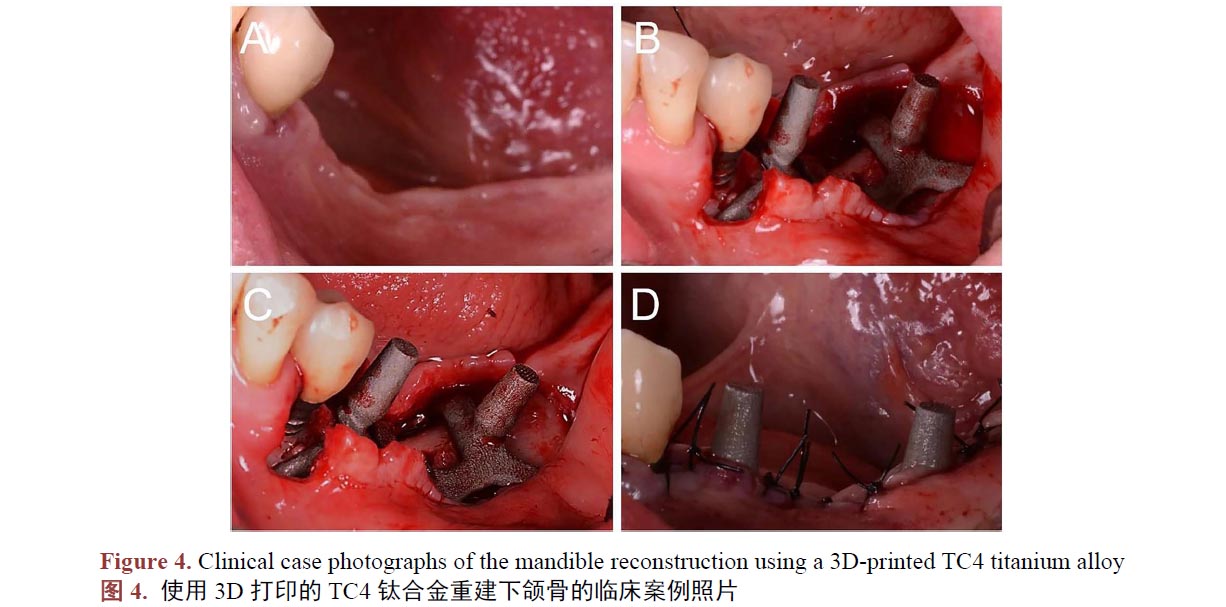

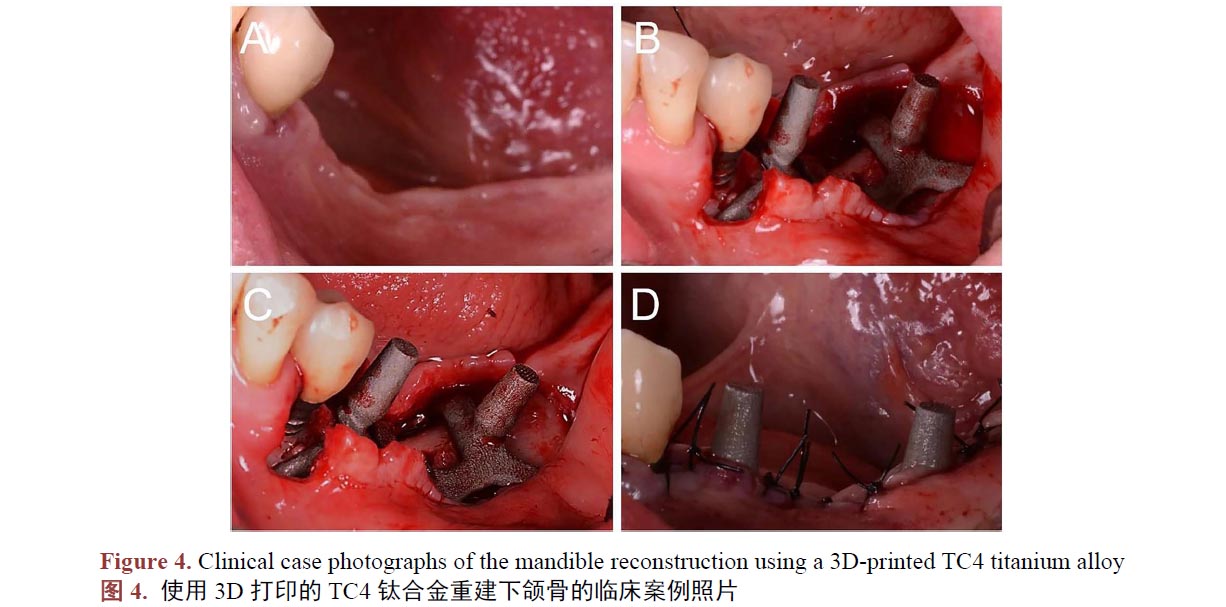

3D打印制備作為新型工藝,制備的人工骨材料,是否會對細胞具有毒性,或者是否會增加植入物感染等問題,也已被學者們進行驗證。已有報道稱在景、王、李等人[57] [58] [59] [60]的研究中,3D打印制備的TC4鈦合金對體外成骨細胞的體外增殖和分化沒有不良影響,沒有細胞毒性。王、肖等學者[61] [62] [63]研究得出3D打印制備的鈦合金種植體,對動物體不具有亞慢性全身毒性,對動物組織細胞無毒副作用,在動物體內不會發生明顯的材料磨損脫落。在臨床上,學者們發現3D打印制備的TC4鈦合金種植體生物安全性能良好,在多例病例中,病人下頜骨(圖4,A 為術前照片,B、C 為術中照片,D 為術后照片) [64] [65]、胸骨[66]、顱骨[67]、股骨[68]、脊椎[69]等重要部位植入3D打印的鈦合金產品,重建缺損部位,結果,大部分病人術后傷口愈合良好,研究的病例中僅有小部分病人發現植入物周圍感染,感染病人比例在正常范圍內,并未發現病例因為植入材料本身引起的感染。這些證據表明3D打印的鈦合金件生物安全性是可靠的。

3.5. 耐腐蝕性能

鈦及其合金因其良好的耐腐蝕性能而聞名。然而鈦的耐腐蝕,并非該金屬具有高度不活潑的性質,實際上,鈦是一種較活潑的金屬元素,使鈦合金耐腐蝕的是它表面的二氧化鈦鈍化膜。氧化的二氧化鈦覆蓋于鈦合金表面形成致密的薄膜,使鈦合金鈍化從而阻止金屬進一步腐蝕,達到抗腐蝕的功能[70] [71][72]。耐腐蝕性能的保持對種植體的機械性能和生物相容性的影響會種植體的整個使用壽命,過快的腐蝕會導致植入物過早的失效。作為一種先進的智能制造技術,3D打印的TC4鈦合金的耐腐蝕性能是否與傳統工藝制備的TC4鈦合金件一樣,是否能滿足臨床對此類金屬材料的腐蝕行為的要求一樣至關重要。

由于制造工藝的不同,馬等學者[73]發現,3D打印制備的TC4鈦合金件的耐腐蝕性能明顯差于鍛造等傳統工藝制備的同種鈦合金。造成腐蝕性差的原因可能是,由于3D打印的鈦合金產品表面較粗糙導致,經過進一步的表面處理可以提高耐腐蝕性,解決這一問題,在J Fojt、白等學者[74] [75]的研究中已證實了這一觀點。然而對于人工骨材料,粗糙的表面可能更適用,拋光處理后耐腐蝕性能增強,帶來的是生物活性變差。由此可見,3D打印的TC4鈦合金如果不經過后續的表面修改處理,其耐腐蝕性能會明顯變差,但是可能帶來的是更好的生物活性,兩者應該權衡取舍。上述的臨床案例并未發現產品在壽命內由于腐蝕嚴重導致的失效。由此可見3D打印的TC4鈦合金的耐腐蝕性并非難以接受,或者可以選擇表面修飾進一步補償耐腐蝕性能的不足。

4、3D打印鈦合金的表面改性

與傳統的加工工藝類似,3D打印技術只是改變了材料的加工的方式,并沒有從根本上改變材料的性質。

所以 3D打印鈦合金產品中,鈦合金材料本身缺點依然存在.仍需要進行進一步的表面修飾。借鑒對常規加工的鈦合金表面改性的策略,可以選擇對3D打印鈦合金進行機械改性、化學改性和復合材料[76] [77] [78]。

對用植入鈦合金,常用的機械改性的方法如表面噴砂、激光雕刻紋理等。噴砂和激光雕刻的目的是在鈦合金件表面制造凹凸地形。已有的研究顯示[79],凹凸地形的鈦合金表面具有一定的生物活性,能帶來更好的骨結合,并且不會對材料的力學性能和生物安全性帶來很大的影響,屬于較經濟實用的表面改性方法。

常用的化學改性的方法有酸蝕、堿蝕、堿熱處理、表面氧化等,這樣的方式也是為了在TC4鈦合金表面發生化學反應,生成生物活性更好、耐腐蝕性能更強的物質[80]。酸蝕、堿蝕能進一步制造不規則的分層微、納米的多孔結構,并且在改性鈦表面生成生物活性更強耐腐蝕性能更好的TiO2,達到增強其表面的生物活性的同時提高材料的耐腐蝕性能[81] [82]。酸蝕和堿蝕的方法常常在噴砂后進行,這樣做的目的既能清理鈦合金表面殘留的砂粒,又能將噴砂造成的粗糙表面進一步活化。復合材料的方法是在鈦合金件表面復合一

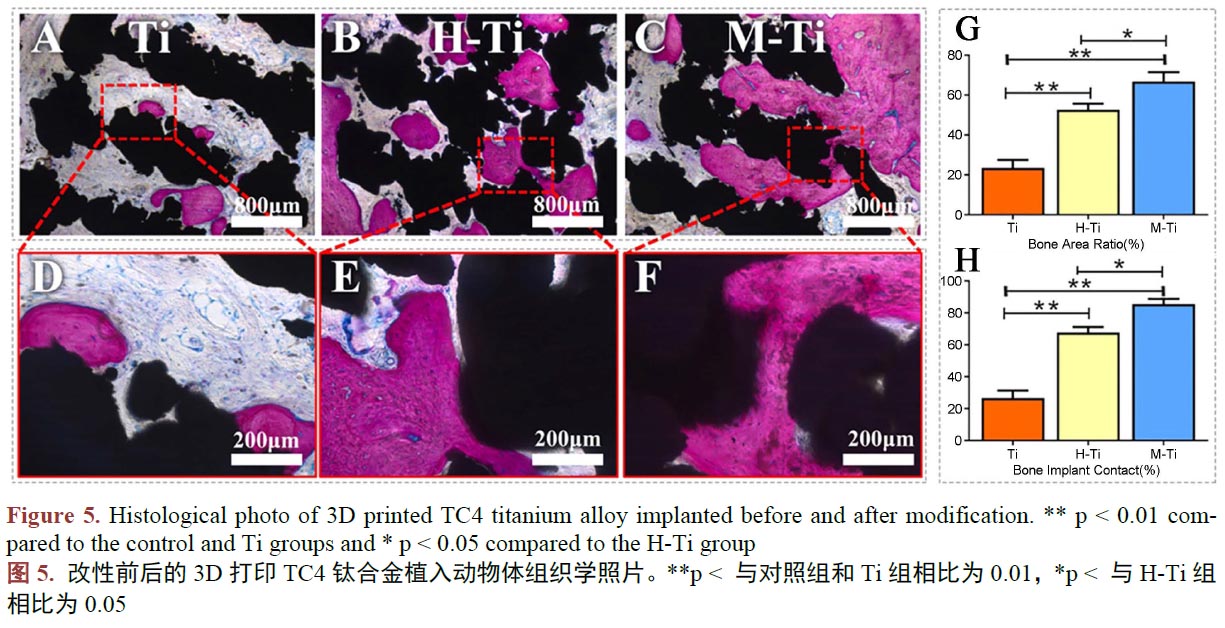

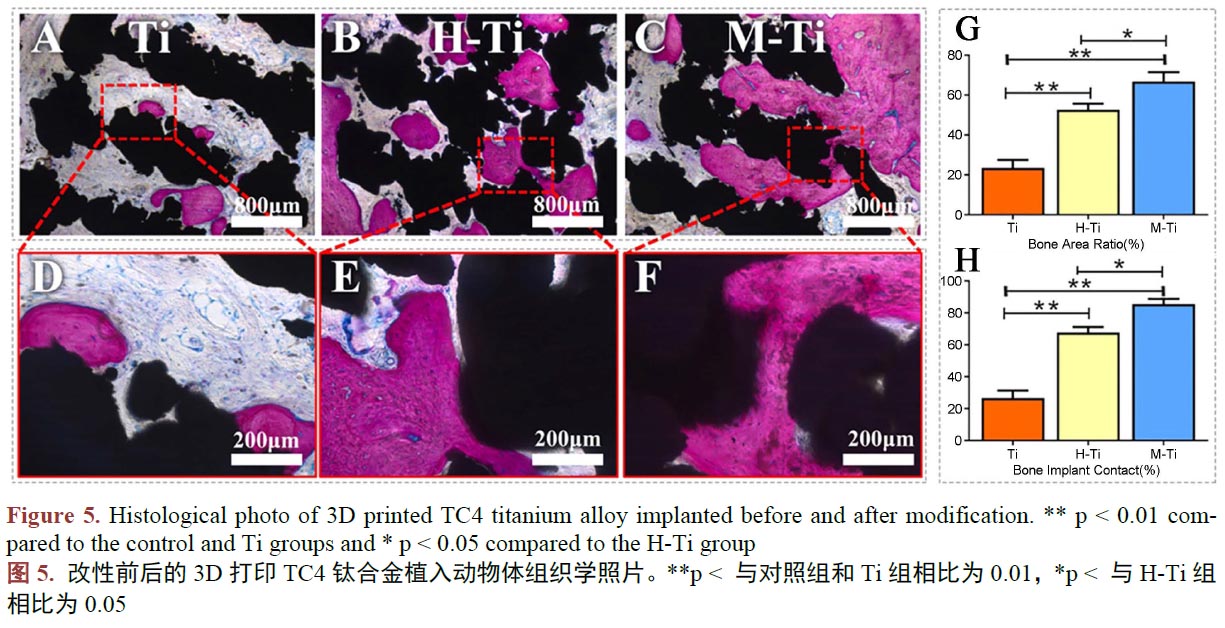

層具有特殊功能的材料,能達到改善鈦合金的耐腐蝕性、耐磨性、生物活性、抗菌性能等(圖5,A 和D、B 和E、C 和F 分別對應的是改性前的鈦合金、利用水熱法在鈦合金表面制備Ca、P、O 涂層的改性鈦合金、利用微弧氧化在鈦合金表面制備Ca、P、O 涂層的改性鈦合金。G 為骨向種植體內生長的定量分析,H為骨與種植體接觸的定量分析。更多的骨向內生長和更多的骨與種植體接觸面積,證明對應材料的生物活性更好。) [83] [84] [85]。復合材料常以涂層的方式涂覆于鈦合金基體表面,它常常使改性鈦合金兼具鈦合金本身優異的性能和表面復合的材料的性能。常被用于復合在鈦合金基體表面,用于提高改性鈦的生物活性的材料有磷酸鈣、聚多巴胺等生物活性更好的材料。磷酸鈣優秀的骨誘導性能已得到廣泛的認可。在已有的研究中[86] [87] [88] [89],通過在鈦合金表面復合磷酸鈣、聚多巴胺等生物活性更好的材料,確實在一定程度上改善了改性鈦合金的生物活性。為更大限度的賦予涂層神奇的功能,可以在涂層中摻入一些金屬元素,使涂層具有抗菌、更強的生物活性的功效。其中,銀、鍶、鋅常被作為涂層的摻雜成分。TC4鈦合金種植體常由于不具備抗細菌感染的能力,這種功能的缺失會容易在進行種植手術時發生細菌感染,造成植入手術的失敗,于是具有抗菌性能的復合涂層展現出了巨大的潛力。銀是一種天然的抗菌元素,有報道稱[90] [91] [92],在他們的研究中,在TC4鈦合金表面復合摻雜銀和鍶的羥基磷灰石涂層,使改性TC4鈦合金具有優異的抗菌性能,同時擁有良好的生物活性。眾多的表面改性的效果表明,3D打印的TC4鈦合金人工骨,通過表面改性的方法,克服產品的缺點,具有巨大的前途。

5、總結和展望

3D打印技術因特有的優勢,在非批量生產方面較傳統的制造工藝成本低,且能針對個性化進行精準加工,符合醫療學植入物的迫切需求。作為新型的加工工藝,3D打印的產品還不能完全被人們認知和接受。上述大量的學者研究足以證明,3D打印的TC4鈦合金在產品質量、機械性能、生物相容性、生物安全性和耐腐蝕性等方面的性能已能滿足部分使用要求。產品在一些臨床植入病人的案例中也顯示出了可喜的療效。說明3D打印TC4鈦合金人工骨完全可行。至今,3D打印的TC4鈦合金產品還存在一些尚未克服的問題,如產品精度仍然很有限、產品表面不光潔等。如果能完全解決上述的技術問題,3D打印將顛覆以往常規的加工方法,并刷新對TC4鈦合金人工骨的認識。所以今后3D打印研究的重點可以放在提高加工精度和表面光潔度上。隨著3D打印技術和表面改性技術的進步,優化性能之后的TC4鈦合金人工骨將重新被人們考慮。3D打印全面取代傳統的制造工藝,進行TC4鈦合金人工骨的制備,并非危言聳聽!

利益沖突聲明

作者聲明本文無利益沖突。

基金項目

本文由成都市醫學科研課題(2021043),四川省教育廳高等教育人才培養質量和教學改革項目(JG2021-1102),教育部產學合作協同育人項目(202101011010),成都大學CC 國家眾創空間2021 年度創新創業教育專項課題(ccyg202101008), 四川省大學生創新創業訓練計劃項目(S202111079028 ,S202111079043X,S202111079095,S202111079124X,S202111079041),成都大學大學生創新創業訓練計劃項目(CDUCX2022604,CDUCX2022600)資助。

參考文獻

[1] 陳文杰. 3D打印工藝參數管理系統關鍵技術研究[D]: [碩士學位論文]. 徐州: 中國礦業大學, 2019.

[2] Browne, M.P., Redondo, E. and Pumera, M. (2020) 3D Printing for Electrochemical Energy Applications. Chemical Reviews, 120, 2783-2810. https://doi.org/10.1021/acs.chemrev.9b00783

[3] Jamróz, W., Szafraniec, J., Kurek, M., et al. (2018) 3D Printing in Pharmaceutical and Medical Applications—RecentAchievements and Challenges. Pharmaceutical Research, 35, 1-22. https://doi.org/10.1021/acs.chemrev.9b00783

[4] Durfee, W.K. and Iaizzo, P.A. (2019) Medical Applications of 3D Printing. In: Iaizzo, P.A., Ed., Engineering in Medicine:Advances and Challenges, Academic Press, Cambridge, 527-543.

https://doi.org/10.1016/B978-0-12-813068-1.00021-X

[5] 施建平. 面向骨植入體3D打印的多孔結構構建研究[D]: [博士學位論文]. 南京: 東南大學, 2018.

[6] 胡婧, 陶梅平, 唐金穎. 3D打印TC4鈦合金的成形工藝與熱處理行為研究[J]. 熱加工工藝, 2017, 46(16):220-224.

[7] 李豪杰. 3D打印與傳統加工TC4鈦合金組織與力學性能對比研究[D]: [碩士學位論文]. 北京: 北方工業大學,2019.

[8] 吳棟. 關于TC4 基表面ZnO/HA 復合涂層的制備與性能研究[D]: [碩士學位論文]. 蘭州: 蘭州理工大學, 2020.

[9] Ganesh, N. and Rambabu, S. (2021) Finite Element Analysis of Porous Ti-6Al-4V Alloy Structures for BiomedicalApplications. Journal of Physics: Conference Series, 2070, Article ID: 012224.

https://doi.org/10.1088/1742-6596/2070/1/012224

[10] Shen, X. and Shukla, P. (2020) A Review of Titanium Based Orthopaedic Implants (Part-I): Physical Characteristics,Problems and the Need for Surface Modification. International Journal of Peening Science and Technology, 1, 301-332.

[11] Zheng, J., Chen, L., Chen, D., et al. (2019) Effects of Pore Size and Porosity of Surface-Modified Porous TitaniumImplants on Bone Tissue Ingrowth. Transactions of Nonferrous Metals Society of China, 29, 2534-2545.

https://doi.org/10.1016/S1003-6326(19)65161-7

[12] Kapat, K., Maity, P.P., Rameshbabu, A.P., et al. (2018) Simultaneous Hydrothermal Bioactivation with Nano-TopographicModulation of Porous Titanium Alloys towards Enhanced Osteogenic and Antimicrobial Responses. Journal of MaterialsChemistry B, 6, 2877-2893.

https://doi.org/10.1039/C8TB00382C

[13] McGilvray, K.C., Easley, J., Seim, H.B., et al. (2018) Bony Ingrowth Potential of 3D-Printed Porous Titanium Alloy:A Direct Comparison of Interbody Cage Materials in an in Vivo Ovine Lumbar Fusion Model. The Spine Journal, 18,1250-1260.

https://doi.org/10.1016/j.spinee.2018.02.018

[14] Xia, Y., Feng, C., Xiong, Y., et al. (2019) Mechanical Properties of Porous Titanium Alloy Scaffold Fabricated UsingAdditive Manufacturing Technology. International Journal of Applied Electromagnetics and Mechanics, 59, 1087-1095.

https://doi.org/10.3233/JAE-171197

[15] 趙立明. 3D打印鈦合金骨小梁骨干假體在山羊體內骨長入的實驗研究[D]: [碩士學位論文]. 天津: 天津醫科大學, 2017.

[16] 張蘭, 王翔, 劉軍, 等. 3D打印鈦合金骨小梁多孔結構的拉伸性能[J]. 中國組織工程研究, 2020, 24(22):3498-3503.

[17] Hedia, H.S., Aldousari, S.M., Timraz, H.A., et al. (2019) Stress Shielding Reduction via Graded Porosity of a Femoral Stem Implant. Materials Testing, 61, 695-704. https://doi.org/10.3139/120.111374

[18] Al-Tamimi, A.A. (2021) 3D Topology Optimization and Mesh Dependency for Redesigning Locking Compression Plates Aiming to Reduce Stress Shielding. International Journal of Bioprinting, 7, 339-348.

https://doi.org/10.18063/ijb.v7i3.339

[19] 李崇崇, 付步芳, 杜曉丹, 等. 3D打印個體化骨盆假體多孔結構物理性能檢測方法研究[J]. 生物醫學工程與臨床, 2020, 24(2): 126-130.

[20] Zheng, Y., Han, Q., Wang, J., et al. (2020) Promotion of Osseointegration between Implant and Bone Interface by Titanium Alloy Porous Scaffolds Prepared by 3d Printing. ACS Biomaterials Science & Engineering, 6, 5181-5190.

https://doi.org/10.1021/acsbiomaterials.0c00662

[21] 孫星. 3D打印可再生多孔骨骼支架及性能研究[D]: [碩士學位論文]. 濟南: 山東建筑大學, 2020.[22] Wallace, N., Schaffer, N.E., Aleem, I.S., et al. (2020) 3D-Printed Patient-Specific Spine Implants: A Systematic Review.Clinical Spine Surgery, 33, 400-407.

https://doi.org/10.1097/BSD.0000000000001026

[23] 彭文明, 劉云峰, 包霆威, 等. 3D打印多孔鈦合金骨植入體設計制造研究[C]//中華口腔醫學會. 第十六次全國口腔醫學數字化學術會議暨中華口腔醫學會第四屆口腔醫學計算機專業委員會第二次全體委員會議論文匯編.2018: 19-20.

[24] 馮辰棟, 夏宇, 李祥, 等. 3D打印多孔鈦支架微觀孔隙結構和力學性能[J]. 醫用生物力學, 2017, 32(3): 256-260.

[25] Zhao, X., Xiao, J., Sun, Y., et al. (2018) Novel 3D Printed Modular Hemipelvic Prosthesis for Successful HemipelvicArthroplasty: A Case Study. Journal of Bionic Engineering, 15, 1067-1074.

https://doi.org/10.1007/s42235-018-0094-9

[26] Wei, R., Guo, W., Ji, T., et al. (2017) One-Step Reconstruction with a 3D-Printed, Custom-Made Prosthesis after Total En Bloc Sacrectomy: A Technical Note. European Spine Journal, 26, 1902-1909.

https://doi.org/10.1007/s00586-016-4871-z

[27] Ameen, W., Al-Ahmari, A., Mohammed, M.K., et al. (2018) Design, Finite Element Analysis (FEA), and Fabrication

of Custom Titanium Alloy Cranial Implant Using Electron Beam Melting Additive Manufacturing. Advances in Production

Engineering & Management, 13, 267-278. https://doi.org/10.14743/apem2018.3.289

[28] Dekker, T.J., Steele, J.R., Federer, A.E., et al. (2018) Use of Patient-Specific 3D-Printed Titanium Implants for Complex

Foot and Ankle Limb Salvage, Deformity Correction, and Arthrodesis Procedures. Foot & Ankle International,

39, 916-921. https://doi.org/10.1177/1071100718770133

[29] Wu, Y., Chen, N., Xu, Z., et al. (2018) Application of 3D Printing Technology to Thoracic Wall Tumor Resection and

Thoracic Wall Reconstruction. Journal of Thoracic Disease, 10, 6880-6890. https://doi.org/10.21037/jtd.2018.11.109

[30] Yi, T., Zhou, C., Ma, L., et al. (2020) Direct 3-D Printing of Ti-6Al-4V/HA Composite Porous Scaffolds for Customized

Mechanical Properties and Biological Functions. Journal of Tissue Engineering and Regenerative Medicine, 14,

486-496. https://doi.org/10.1002/term.3013

[31] Kushwaha, A., Kumar, S.A. and Velu, R. (2021) Selective Laser Melting of Titanium Alloys: Effect of Processing Parameters

on Microstructure and Mechanical Properties. International Journal of Mechatronics and Manufacturing Systems,

14, 128-142. https://doi.org/10.1504/IJMMS.2021.119156

[32] 張瑋航, 張虎, 李英姿, 等. 3D打印激光快速成型牙種植體的制備及其機械性能分析[J]. 吉林大學學報(醫學版),

2017, 43(1): 52-56+216.

[33] Jia, L.M., Liu, R.L., Liang, Z.M., et al. (2016) Research of Structure and Hardness of TC4 Alloy for Centrifugal Cast

ings. Advanced Material Engineering: Proceedings of the 2015 International Conference on Advanced Material Engineering,

Guangzhou, 15-17 May 2015, 301-307. https://doi.org/10.1142/9789814696029_0036

[34] 楊群, 陳長勝, 馬忠賢, 王劍. GB/T 13810-2017《外科植入物用鈦及鈦合金加工材》標準解析[J]. 中國醫療器械

信息, 2019, 25(1): 14-15+53.

[35] 馬濤. 激光選區熔化成形Ti-6Al-4V 疲勞性能研究[D]: [碩士學位論文]. 南京: 南京理工大學, 2019.

[36] Fousova, M. and Vojtech, D. (2018) Thermal Treatment of 3D-Printed Titanium Alloy. Manufacturing Technology,

18, 227-232. https://doi.org/10.21062/ujep/82.2018/a/1213-2489/MT/18/2/227

[37] 吳文孟, 張倩, 寧寶麟, 等. 3D打印Ti-6Al-4V 合金機械性能研究[J]. 全科口腔醫學電子雜志, 2016, 3(10): 93-95.

[38] Wang, D., Wang, Y., Wu, S., et al. (2017) Customized a Ti6Al4V Bone Plate for Complex Pelvic Fracture by Selective

Laser Melting. Materials, 10, 35-48. https://doi.org/10.3390/ma10010035

[39] 朱加雷, 王凱, 馬桂殿, 等. TC4鈦合金激光選區熔化成形性能研究[J]. 應用激光, 2017, 37(6): 793-800.

[40] Skvortsova, S.V., German, M.A. and Spektor, V.S. (2019) Structure and Properties of Alloy Ti-6Al-4V Samples Fabricated

by 3D Printing. Russian Metallurgy (Metally), 2019, 863-872. https://doi.org/10.1134/S0036029519090106

[41] Smith, K.E., Dupont, K.M., Safranski, D.L., et al. (2016) Use of 3D Printed Bone Plate in Novel Technique to Surgically

Correct Hallux Valgus Deformities. Techniques in Orthopaedics (Rockville, Md.), 31, 181-189.

https://doi.org/10.1097/BTO.0000000000000189

[42] Zhang, C., Zhang, L., Liu, L., et al. (2020) Mechanical Behavior of a Titanium Alloy Scaffold Mimicking Trabecular

Structure. Journal of Orthopaedic Surgery and Research, 15, 1-11. https://doi.org/10.1186/s13018-018-1031-7

[43] 劉暢, 王辰宇, 劉賀, 等. 3D打印Ti6Al4V 鈦合金支架的力學性能及生物相容性[J]. 中國有色金屬學報, 2018,

28(4): 758-765.

[44] Girolami, M., Boriani, S., Bandiera, S., et al. (2018) Biomimetic 3D-Printed Custom-Made Prosthesis for Anterior

Column Reconstruction in the Thoracolumbar Spine: A Tailored Option Following En Bloc Resection for Spinal Tumors.

European Spine Journal, 27, 3073-3083. https://doi.org/10.1007/s00586-018-5708-8

[45] 芮敏, 鄭欣, 張云慶, 等. 3D打印多孔鈦合金支架修復兔橈骨骨缺損[J]. 中國組織工程研究, 2019, 23(18):

2789-2793.

[46] Tu, C.C., Tsai, P.I., Chen, S.Y., et al. (2020) 3D Laser-Printed Porous Ti6Al4V Dental Implants for Compromised

Bone Support. Journal of the Formosan Medical Association, 119, 420-429. https://doi.org/10.1016/j.jfma.2019.07.023

[47] 王蕊, 李美華, 周萬琳. 3D打印鈦合金種植體的制備及其骨結合性能[J]. 吉林大學學報(醫學版), 2021, 47(1):

82-88.

[48] 周萬琳. 選擇性激光燒結3D打印鈦合金種植體的制備及其體內研究[D]: [碩士學位論文]. 長春: 吉林大學,

2019.

[49] 張劍鋒. 3D打印組配式節段型人工假體重建骨干缺損的實驗研究[D]: [博士學位論文]. 天津: 天津醫科大學,

2019.

[50] 向健, 楊立峰, 田勝慧, 等. 新型3D打印骨修復體的骨組織相容性研究[J]. 中國醫學工程, 2018, 26(10): 26-29.

[51] Park, J.W., Song, C.A., Kang, H.G., et al. (2020) Integration of a Three-Dimensional-Printed Titanium Implant in

Human Tissues: Case Study. Applied Sciences, 10, 553-561. https://doi.org/10.3390/app10020553

[52] Zou, Y., Yang, Y., Han, Q., et al. (2018) Novel Exploration of Customized 3D Printed Shoulder Prosthesis in Revision

of Total Shoulder Arthroplasty: A Case Report. Medicine, 97, e13282-e13288.

https://doi.org/10.1097/MD.0000000000013282

[53] Wei, F., Li, Z., Liu, Z., et al. (2020) Upper Cervical Spine Reconstruction Using Customized 3D-Printed Vertebral

Body in 9 Patients with Primary Tumors Involving C2. Annals of Translational Medicine, 8, 332-340.

https://doi.org/10.21037/atm.2020.03.32

[54] Guder, W.K., Hardes, J., Nottrott, M., et al. (2021) Highly Cancellous Titanium Alloy (TiAl6V4) Surfaces on

Three-Dimensionally Printed, Custom-Made Intercalary Tibia Prostheses: Promising Short- to Intermediate-Term Results.

Journal of Personalized Medicine, 11, 351-360. https://doi.org/10.3390/jpm11050351

[55] Zhang, Y., Zhang, L., Sun, R., et al. (2018) A new 3D Printed Titanium Metal Trabecular Bone Reconstruction System

for Early Osteonecrosis of the Femoral Head. Medicine, 97, e11088-e11096.

https://doi.org/10.1097/MD.0000000000011088

[56] Park, J.H., Odkhuu, M., Cho, S., et al. (2020) 3D-Printed Titanium Implant with Pre-Mounted Dental Implants for

Mandible Reconstruction: A Case Report. Maxillofacial Plastic and Reconstructive Surgery, 42, 1-4.

[57] 景麗, 史文, 曹雨, 等. 3D打印鈦合金多孔材料對體外成骨細胞系MC3T3-E1 的生物安全性[J]. 基礎醫學與臨

床, 2020, 40(10): 1374-1380.

[58] 王驊, 王鷂, 張彪. 3D打印鈦合金牙種植體的細胞毒性的研究[J]. 中國口腔種植學雜志, 2019, 24(1): 10-13.

[59] 李改明, 劉思雨, 戰德松, 等. 3D打印醫用鈦合金的抗菌性能和體外生物相容性[J]. 材料研究學報, 2019, 33(2):

117-123.

[60] 李軍, 魏建華, 張玉梅, 等. 新型醫用鈦合金生物相容性評價[J]. 實用口腔醫學雜志, 2010, 26(5): 636-640.

[61] 王涵, 趙丹妹, 許建霞, 等. 3D打印骨科鈦合金的亞慢性全身毒性研究[J]. 組織工程與重建外科雜志, 2020,

16(1): 6-10.

[62] Chioibasu, D., Achim, A., Popescu, C., et al. (2019) Prototype Orthopedic Bone Plates 3D Printed by Laser Melting

Deposition. Materials, 12, 906-925. https://doi.org/10.3390/ma12060906

[63] 肖維維. 3D打印鈦合金下頜骨接骨板的有效性和安全性的初步研究[D]: [碩士學位論文]. 西安: 中國人民解放

軍空軍軍醫大學口腔醫學院, 2018.

[64] Mangano, C., Bianchi, A., Mangano, F.G., et al. (2020) Custom-Made 3D Printed Subperiosteal Titanium Implants for

the Prosthetic Restoration of the Atrophic Posterior Mandible of Elderly Patients: A Case Series. 3D Printing in Medicine,

6, 1-14. https://doi.org/10.1186/s41205-019-0055-x

[65] Popovski, V., Benedetti, A., Panchevski, G., et al. (2020) Emergency State of Mandible Fracture Management in

COVID-19 Pandemic Area: A Case Report. Journal of Morphological Sciences, 3, 107-113.

[66] Goldsmith, I., Evans, P.L., Goodrum, H., et al. (2020) Chest Wall Reconstruction with an Anatomically Designed 3-D

Printed Titanium Ribs and Hemi-Sternum Implant. 3D Printing in Medicine, 6, 26.

https://doi.org/10.1186/s41205-020-00079-0

[67] Park, E.K., Lim, J.Y., Yun, I.S., et al. (2016) Cranioplasty Enhanced by Three-Dimensional Printing: Custom-Made

Three-Dimensional-Printed Titanium Implants for Skull Defects. Journal of Craniofacial Surgery, 27, 943-949.

https://doi.org/10.1097/SCS.0000000000002656

[68] Zhang, Y., Zhang, L.L., Xiang, H., et al. (2017) The Effectiveness of 3D Printed Titanium Alloy Trabecular Reconstruction

rod for the Treatment of Early Osteonecrosis of Femoral Head. Tianjin Medical Journal, 45, 1222-1227.

[69] Zhou, H., Liu, S., Li, Z., et al. (2022) 3D-Printed Vertebral Body for Anterior Spinal Reconstruction in Patients with

Thoracolumbar Spinal Tumors. Journal of Neurosurgery: Spine, 1, 1-9. https://doi.org/10.3171/2022.1.SPINE21900

[70] Geetha, M., Singh, A.K., Asokamani, R., et al. (2009) Ti Based Biomaterials, the Ultimate Choice for Orthopaedic Implants—

A Review. Progress in Materials Science, 54, 397-425. https://doi.org/10.1016/j.pmatsci.2008.06.004

[71] Bocchetta, P., Chen, L.Y., Tardelli, J.D.C., et al. (2021) Passive Layers and Corrosion Resistance of Biomedical

Ti-6Al-4V and β-Ti Alloys. Coatings, 11, 487-518. https://doi.org/10.3390/coatings11050487

[72] Saini, M., Singh, Y., Arora, P., et al. (2015) Implant Biomaterials: A Comprehensive Review. World Journal of Clinical

Cases: WJCC, 3, 52-57. https://doi.org/10.12998/wjcc.v3.i1.52

[73] Mah, D., Pelletier, M.H., Lovric, V., et al. (2019) Corrosion of 3D-Printed Orthopaedic Implant Materials. Annals of

Biomedical Engineering, 47, 162-173. https://doi.org/10.1007/s10439-018-02111-1

[74] Fojt, J., Hybá?ek, V., Ka?enka, Z., et al. (2020) Influence of Surface Finishing on Corrosion Behaviour of 3D Printed

TiAlV Alloy. Metals, 10, 1547-1557. https://doi.org/10.3390/met10111547

[75] Bai, C., Li, P., Gang, T., et al. (2021) Influence of Processing Technology on Electrochemical Corrosion Behavior of

Ti-6Al-4V Alloys. Corrosion, 77, 402-412. https://doi.org/10.5006/3490

[76] Liang, C.Y., Jiang, X.J., Ji, R.L., et al. (2021) Preparation and Surface Modification of 3D Printed Ti-6Al-4V Porous

Implant. Rare Metals, 40, 1164-1172. https://doi.org/10.1007/s12598-020-01413-5

[77] Xu, J., Zhang, J., Shi, Y., et al. (2022) Surface Modification of Biomedical Ti and Ti Alloys: A Review on Current

Advances. Materials, 15, 1749-1777. https://doi.org/10.3390/ma15051749

[78] Wang, Q., Zhou, P., Liu, S., et al. (2020) Multi-Scale Surface Treatments of Titanium Implants for Rapid Osseointegration:

A Review. Nanomaterials, 10, 1244-1270. https://doi.org/10.3390/nano10061244

[79] Demirci, S., Dikici, T. and Güllüo?lu, A.N. (2022) Micro/Nanoscale Surface Modification of Ti6Al4V Alloy for Implant

Applications. Journal of Materials Engineering and Performance, 31, 1503-1511.

https://doi.org/10.1007/s11665-021-06232-y

[80] Cheung, K.H., Pabbruwe, M.B., Chen, W.F., et al. (2021) Thermodynamic and Microstructural Analyses of Photocatalytic

TiO2 from the Anodization of Biomedical-Grade Ti6Al4V in Phosphoric Acid or Sulfuric Acid. Ceramics International,

47, 1609-1624. https://doi.org/10.1016/j.ceramint.2020.08.277

[81] Cervino, G., Fiorillo, L., Iannello, G., et al. (2019) Sandblasted and Acid Etched Titanium Dental Implant Surfaces

https://doi.org/10.3390/ma12111763

[82] Luo, Y., Jiang, Y., Zhu, J., et al. (2020) Surface Treatment Functionalization of Sodium Hydroxide onto 3D Printed

Porous Ti6Al4V for Improved Biological Activities and Osteogenic Potencies. Journal of Materials Research and

Technology, 9, 13661-13670. https://doi.org/10.1016/j.jmrt.2020.09.076

[83] Afrouzian, A., Avila, J.D. and Bandyopadhyay, A. (2021) Biotribocorrosion of 3D-Printed Silica-Coated Ti6Al4V for

Load-Bearing Implants. Journal of Materials Research, 36, 3974-3984. https://doi.org/10.1557/s43578-021-00277-4

[84] Huang, L., Cai, B., Huang, Y., et al. (2021) Comparative Study on 3D Printed Ti6Al4V Scaffolds with Surface Modifications

Using Hydrothermal Treatment and Microarc Oxidation to Enhance Osteogenic Activity. ACS Omega, 6,

1465-1476. https://doi.org/10.1021/acsomega.0c05191

[85] Shanmugapriya, P., Srinivasan, V., Karthikeyan, B., et al. (2020) Wear Study on Sol-Gel-Coated Ti-6Al-4V Alloy.

Journal of Bio- and Tribo-Corrosion, 6, 1-12. https://doi.org/10.1007/s40735-020-00423-1

[86] Qin, J., Yang, D., Maher, S., et al. (2018) Micro- and Nano-Structured 3D Printed Titanium Implants with a Hydroxyapatite

Coating for Improved Osseointegration. Journal of Materials Chemistry B, 6, 3136-3144.

https://doi.org/10.1039/C7TB03251J

[87] Wang, C., Hu, H., Li, Z., et al. (2019) Enhanced Osseointegration of Titanium Alloy Implants with Laser Microgrooved

Surfaces and Graphene Oxide Coating. ACS applied materials & interfaces, 11, 39470-39483.

https://doi.org/10.1021/acsami.9b12733

[88] Li, L., Li, Y., Yang, L., et al. (2019) Polydopamine Coating Promotes Early Osteogenesis in 3D Printing Porous Ti6Al4V

Scaffolds. Annals of Translational Medicine, 7, 240-253. https://doi.org/10.21037/atm.2019.04.79

[89] Wang, S., Li, R., Li, D., et al. (2018) Fabrication of Bioactive 3D Printed Porous Titanium Implants with Sr

ion-Incorporated Zeolite Coatings for Bone Ingrowth. Journal of Materials Chemistry B, 6, 3254-3261.

https://doi.org/10.1039/C8TB00328A

[90] Fielding, G.A., Roy, M., Bandyopadhyay, A., et al. (2012) Antibacterial and Biological Characteristics of Silver Containing

and Strontium Doped Plasma Sprayed Hydroxyapatite Coatings. Acta Biomaterialia, 8, 3144-3152.

https://doi.org/10.1016/j.actbio.2012.04.004

[91] Wang, B., Ma, L., Xie, L., et al. (2020) Chemical Stability, Antibacterial and Osteogenic Activities Study of Strontium-

Silver Co-Substituted Fluorohydroxyapatite Nanopillars: A Potential Multifunctional Biological Coating. Ceramics

International, 46, 27758-27773. https://doi.org/10.1016/j.ceramint.2020.07.275

[92] O’Sullivan, C., O’Neill, L., O’Leary, N.D., et al. (2021) Osteointegration, Antimicrobial and Antibiofilm Activity of

Orthopaedic Titanium Surfaces Coated with Silver and Strontium-Doped Hydroxyapatite Using a Novel Blasting

Process. Drug Delivery and Translational Research, 11, 702-716. https://doi.org/10.1007/s13346-021-00946-1

相關鏈接