隨著海水淡化產(chǎn)業(yè)的不斷發(fā)展,作為熱法淡化裝置核心構(gòu)件之一的蒸發(fā)傳熱管也備受科研技術(shù)人員的關(guān)注 [1-2] 。傳統(tǒng)的不銹鋼、銅合金、鋁合金等材料不能完全滿足海水應(yīng)用環(huán)境對(duì)材料耐蝕、力學(xué)性能及輕質(zhì)化的要求,而工業(yè)純鈦TA2具有優(yōu)異的耐腐蝕性、良好的塑韌性和較高的比強(qiáng)度,是制作熱法海水淡化裝置熱換元件的理想材料 [3] 。目前在我國建設(shè)的大型熱法海水淡化裝置中,軋制無縫鈦管得到一定程度應(yīng)用,但鈦傳熱管的大規(guī)模推廣仍受到較大限制,究其原因主要是因?yàn)檐堉粕a(chǎn)的無縫鈦管價(jià)格高,導(dǎo)致材料投資成本居高不下 [4-5] 。

國內(nèi)外眾多學(xué)者一直致力于薄壁焊接鈦管的設(shè)計(jì)研發(fā)及耐腐蝕性能研究工作 [6-13] ,研究成果在核電站凝汽器、空調(diào)制冷、工業(yè)換熱等領(lǐng)域提供了較好的指導(dǎo),但鈦傳熱管在水平管降膜海水淡化技術(shù)領(lǐng)域的應(yīng)用歷史較短,關(guān)于鈦管降膜蒸發(fā)器傳熱系數(shù)和耐腐蝕性能實(shí)驗(yàn)數(shù)據(jù)不充分,難以指導(dǎo)海水淡化系統(tǒng)設(shè)計(jì) [14] 。此外,目前海水淡化工程用鈦焊管的壁厚多采用0.5mm [15] ,很難滿足海水淡化工程對(duì)材料成本的控制要求,亟待針對(duì)水平管降膜蒸發(fā)工藝要求開發(fā)海水淡化用高質(zhì)量薄壁焊接鈦管,減小設(shè)備用鈦量 [16-17] 。基于此,采用鎢極氬弧焊(TIG)工藝制備了TA2工業(yè)純鈦?22mm×0.4mm規(guī)格薄壁卷焊鈦管,并對(duì)其開展了低溫多效蒸餾海水淡化應(yīng)用實(shí)驗(yàn),以測(cè)試其耐腐蝕性能和傳熱性能,驗(yàn)證焊接接頭質(zhì)量,獲得實(shí)驗(yàn)數(shù)據(jù),為0.4mm薄壁卷焊鈦管的規(guī)模化生產(chǎn)及其在海水淡化工程中的推廣應(yīng)用提供技術(shù)支撐。

1、實(shí)驗(yàn)設(shè)備、材料和方法

1.1 實(shí)驗(yàn)設(shè)備

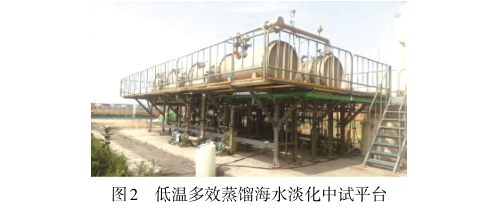

實(shí)驗(yàn)設(shè)備為采用鎢極氬弧焊工藝搭建的薄壁鈦管焊接測(cè)試生產(chǎn)線和低溫多效蒸餾海水淡化中試平臺(tái)。焊接測(cè)試生產(chǎn)線如圖 1 所示,主要由 GP-TIG500Pcw鎢極氬弧焊自動(dòng)焊管機(jī)、自動(dòng)卷管機(jī)、焊后熱處理設(shè)備組成。低溫多效蒸餾海水淡化中試平臺(tái)由7效水平管降膜蒸發(fā)器和1效冷凝器串聯(lián)構(gòu)成,如圖2所示。額定工況運(yùn)行條件下各效蒸發(fā)器和冷凝器運(yùn)行參數(shù)如表1所示。

1.2 實(shí)驗(yàn)材料

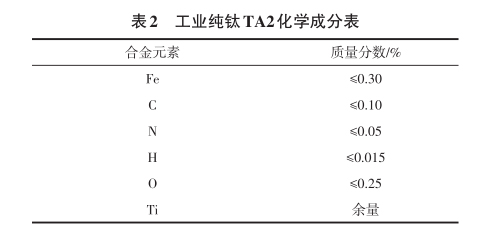

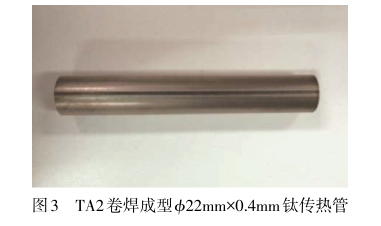

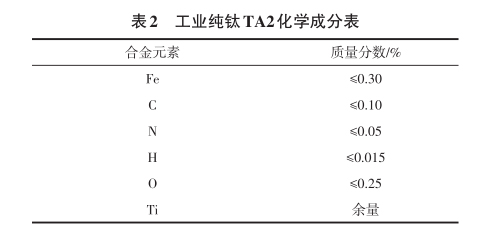

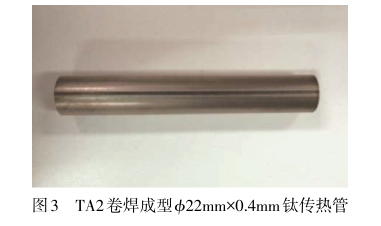

實(shí)驗(yàn)材料為張家港華裕采用圖1所示卷焊鈦管測(cè)試生產(chǎn)線制備的工業(yè)純鈦TA2卷焊鈦管 (規(guī)格 ?22mm×0.4mm)和張家港華裕常規(guī)軋制工藝生產(chǎn)的TA2無縫鈦管(規(guī)格?22mm×0.5mm),材料化學(xué)成分如表2所示,焊接工藝參數(shù)如表3所示,焊接成型鈦管如圖3所示,焊縫寬度為2mm。

1.3 鈦管耐腐蝕性實(shí)驗(yàn)

利用上述實(shí)驗(yàn)設(shè)備開展該類型薄壁卷焊鈦管在低溫多效海水淡化應(yīng)用環(huán)境中的耐腐蝕性測(cè)試,采用失重法分析評(píng)價(jià)鈦傳熱管腐蝕質(zhì)量損失速率,并與商業(yè)化?22mm×0.5mm標(biāo)準(zhǔn)規(guī)格無縫鈦管的耐腐蝕性能進(jìn)行對(duì)比分析,具體實(shí)驗(yàn)步驟和方法如下。

1.3.1 實(shí)驗(yàn)準(zhǔn)備

(1)實(shí)驗(yàn)前,利用數(shù)控線切割將薄壁卷焊成型母管、標(biāo)準(zhǔn)化軋制無縫鈦管分別切割成長度15cm的單個(gè)鈦管腐蝕掛片試樣,使用砂紙將棱角磨平。

(2)采用激光打標(biāo)設(shè)備將樣品管試樣編號(hào),用游標(biāo)卡尺測(cè)量試樣的長度、外徑和壁厚尺寸。

(3)進(jìn)行表面清洗、除油、沖洗,充分干燥后用分析天平(梅特勒 MS105,精度0.01mg)稱重。

1.3.2 鈦管腐蝕試樣的安放

在低溫多效蒸餾淡化裝置1~7效蒸發(fā)器和冷凝器傳熱管頂層位置選擇合適放樣點(diǎn),確保樣品管表面被完整液膜覆蓋,且不與其他材質(zhì)金屬直接接觸(如蒸發(fā)器不銹鋼殼體、管板、支架等),以避免電偶腐蝕產(chǎn)生試驗(yàn)誤差,在1~7效蒸發(fā)器和冷凝器傳熱管頂層各放置薄壁卷焊鈦管腐蝕試樣2根、標(biāo)準(zhǔn)化軋制無縫鈦管腐蝕試樣2根,如圖4所示。

薄壁卷焊鈦管和標(biāo)準(zhǔn)化軋制無縫鈦管腐蝕掛片試樣安放好后,將低溫多效蒸餾淡化裝置調(diào)至額定工況,系統(tǒng)連續(xù)運(yùn)行30天后將各試樣取出并測(cè)試各試樣的質(zhì)量損失,通過質(zhì)量損失的情況換算成年平均腐蝕速率來分析評(píng)價(jià)其耐腐蝕性能。

1.4 傳熱試驗(yàn)

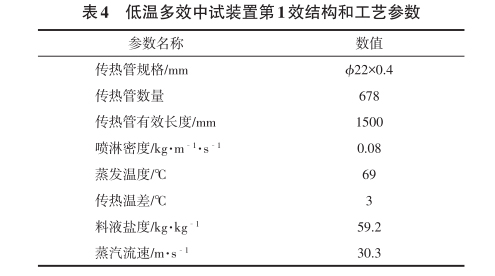

耐腐蝕性實(shí)驗(yàn)完成后,將腐蝕鈦管試樣全部取出,并用3%氨基磺酸溶液對(duì)系統(tǒng)裝置進(jìn)行清洗,清洗完成后將首效蒸發(fā)器傳熱管全部更換成薄壁卷焊鈦管,以開展薄壁卷焊鈦管傳熱性能實(shí)驗(yàn)。薄壁卷焊鈦管降膜蒸發(fā)器總傳熱系數(shù)通過第一效蒸發(fā)器的運(yùn)行參數(shù)計(jì)算獲得。

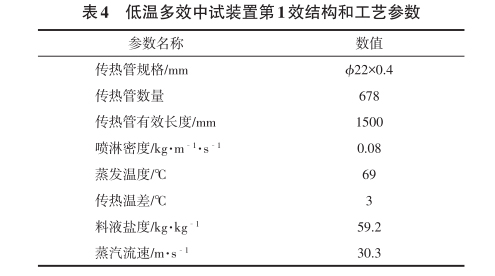

將低溫多效蒸餾淡化中試裝置調(diào)至額定工況后,每隔3h采集一次首效蒸發(fā)器的運(yùn)行數(shù)據(jù),主要包括:首效凝結(jié)水流量、動(dòng)力蒸汽流量、進(jìn)料量、濃水流量以及二效管程凝液量,記錄首效和二效管程和殼程壓力和溫度,通過傳熱速率方程計(jì)算得到第一效蒸發(fā)器的總傳熱系數(shù),首效蒸發(fā)器結(jié)構(gòu)配置和工藝參數(shù)如表4所示。

2、實(shí)驗(yàn)結(jié)果與分析

2.1 年平均腐蝕速率

在海水淡化工程中通常用單位時(shí)間內(nèi)的腐蝕深度(年平均腐蝕速率V a )來表征蒸發(fā)傳熱管的腐蝕速率,年平均腐蝕速率V a 可通過與質(zhì)量損失腐蝕速率V c 之間的換算關(guān)系求出。如式(1)。

式中,Va 為年平均腐蝕速率,mm/a;Vc 為試樣的質(zhì)量損失腐蝕速率,g/(m 2 · h);m0為腐蝕前試樣的質(zhì)量,g;m1為腐蝕后試樣的質(zhì)量,g;S為試樣在溶液中的表面積,m 2 ;t為腐蝕時(shí)間,h。

對(duì) ?22mm×0.4mm 卷焊鈦管和 ?22mm×0.5mm商業(yè)化標(biāo)準(zhǔn)無縫鈦管在低溫多效蒸餾淡化應(yīng)用環(huán)境中做了動(dòng)態(tài)腐蝕實(shí)驗(yàn),連續(xù)運(yùn)行30天后,將腐蝕樣管取出,測(cè)試結(jié)果如表5所示。根據(jù)式(1)將各效蒸發(fā)器鈦管試樣的失重?fù)Q算成年平均腐蝕速率Va 并繪制成曲線,見圖5。

從圖5中可以明顯看出,在多效蒸餾海水淡化應(yīng)用環(huán)境中,薄壁卷焊鈦管和商業(yè)化的標(biāo)準(zhǔn)軋制無縫鈦管腐蝕速率變化趨勢(shì)基本一致,最大腐蝕速率均為0.00026mm/a,都出現(xiàn)在第1效,這很可能由于海水淡化裝置第1效蒸發(fā)器的操作溫度和料液鹽度最高引起的。上述分析結(jié)果說明,采用TIG卷焊工藝制得的薄壁卷焊鈦管在低溫多效蒸餾海水淡化環(huán)境中的應(yīng)用性能與軋制無縫鈦管基本一致,均具有優(yōu)異的耐海水腐蝕能力,而且各效蒸發(fā)器腐蝕樣管表面、焊縫處均未發(fā)生點(diǎn)蝕、縫隙腐蝕現(xiàn)象,可滿足多效蒸餾海水淡化過程中海水降膜流動(dòng)沖刷、海水鹽霧等使用環(huán)境的要求。

2.2 薄壁焊焊管制水平管降膜蒸發(fā)器總傳熱系數(shù)

采用薄壁卷焊鈦管制作的水平管降膜蒸發(fā)器總傳熱系數(shù)根據(jù)傳熱基本公式得到。如式(2)。

式中,Q為傳熱速率,W/s;K為降膜蒸發(fā)總傳熱系數(shù),W/(m 2 ·h·℃);A為降膜蒸發(fā)傳熱面積,m 2 ;Δt為降膜蒸發(fā)傳熱溫差,℃。

實(shí)驗(yàn)過程中,將中試裝置維持在設(shè)計(jì)工況下運(yùn)行,測(cè)量首效凝結(jié)水流量、動(dòng)力蒸汽流量、進(jìn)料量、濃水流量以及二效管程凝液量,記錄首效管程和殼程壓力和溫度,從而得到計(jì)算數(shù)據(jù),通過傳熱基本公式計(jì)算設(shè)計(jì)工況下首效降膜蒸發(fā)器的總傳熱系數(shù)。流量、壓力、溫度數(shù)據(jù)均是由安裝于裝置或管路上的儀表測(cè)得。通過大量實(shí)驗(yàn)數(shù)據(jù),求出總傳熱系數(shù)平均值。

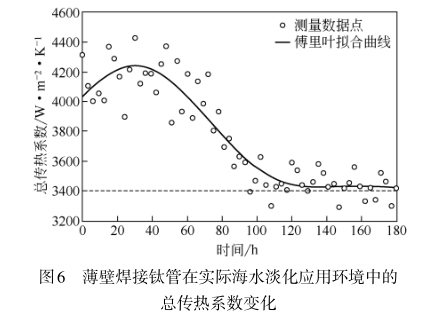

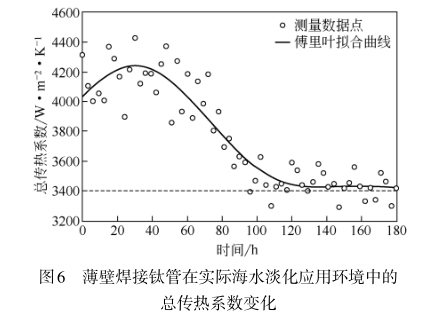

低溫多效蒸餾淡化中試裝置調(diào)試穩(wěn)定運(yùn)行后,首效蒸發(fā)器在蒸發(fā)溫度69℃、傳熱溫差3.0℃條件下的總傳熱系數(shù)計(jì)算結(jié)果如圖6 所示。從圖 6 可知,實(shí)際運(yùn)行過程中薄壁鈦管傳熱性能分兩個(gè)階段,即誘導(dǎo)期和穩(wěn)定期,這主要是由傳熱管壁面污垢的生長特性引起的。在誘導(dǎo)期內(nèi),傳熱管壁面污垢成核速率較低,且存在著脫除效應(yīng),而污垢成核在平滑換熱面各個(gè)離散點(diǎn)上發(fā)生,晶核尚未橫向生長,這種微小的晶核凸起在液膜流動(dòng)過程中起到了擾動(dòng)和破壞邊界層的作用,在一定程度上起到了強(qiáng)化傳熱的作用,致使誘導(dǎo)期內(nèi)的總傳熱系數(shù)較高。

誘導(dǎo)期之后,傳熱管表面結(jié)垢進(jìn)入生長期,此時(shí)晶核逐漸增多,且開始橫向生長,垢層開始逐漸覆蓋換熱面積,導(dǎo)致傳熱系數(shù)下降、污垢熱阻上升,當(dāng)污垢的沉積和剝蝕基本平衡時(shí),系統(tǒng)總傳熱系數(shù)趨于穩(wěn)定,系統(tǒng)穩(wěn)定后,蒸發(fā)器總傳熱系數(shù)可達(dá)3400W/(m 2 ·K)以上。

2.2 經(jīng)濟(jì)性分析

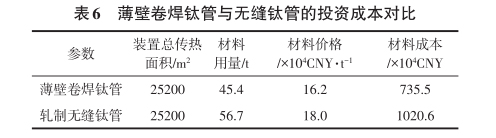

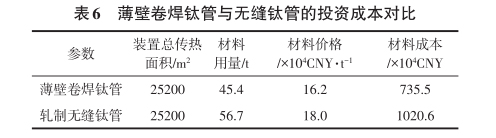

薄壁卷焊鈦管的生產(chǎn)只需選擇高質(zhì)量鈦帶為基礎(chǔ),采用鎢極氬弧焊工藝進(jìn)行卷焊加工,最大的優(yōu)勢(shì)在于縮短了鈦管生產(chǎn)工藝流程,可以顯著降低傳熱管的加工制造成本,經(jīng)過測(cè)算,同種外徑尺寸的鈦傳熱管,TIG卷焊工藝相對(duì)于軋制工藝加工成本可降低10%左右。另一方面,卷焊制得的0.4mm壁厚鈦傳熱管的推廣應(yīng)用,可大幅度降低海水淡化裝置鈦材用量,傳熱面積相等條件下采用薄壁卷焊鈦管的淡化裝置鈦材用量比采用GB/T 3625-2007標(biāo) 準(zhǔn) 規(guī) 定 的 0.5mm 厚 鈦 管 可 降 低 約 20%。 以10000t/d 低溫多效蒸餾海水淡化工程為例,采用 ?22mm×0.4mm 薄壁卷焊鈦管和 ?22mm×0.5標(biāo)準(zhǔn)無縫鈦管在投資成本上的對(duì)比如表6所示。

由以上分析可知,得益于加工成本及鈦材用量的降低,在傳熱面積相等的條件下,采用0.4mm厚薄壁卷焊鈦管比常規(guī)無縫鈦管可使海水淡化傳熱管材料投資成本降低25%以上,經(jīng)濟(jì)效益十分顯著。

3、 結(jié)論

針對(duì)蒸餾海水淡化傳熱管對(duì)材料的性能要求,采用鎢極氬弧卷焊工藝設(shè)完成規(guī)格為 ?22mm×0.4mm薄壁卷焊TA2鈦傳熱管的制備,并利用構(gòu)建的低溫多效蒸餾海水淡化中試平臺(tái)開展了薄壁卷焊鈦管在海水應(yīng)用環(huán)境中的傳熱和耐腐蝕實(shí)驗(yàn)研究,并與傳統(tǒng)無縫鈦管進(jìn)行了對(duì)比分析,得到以下結(jié)論。

(1)通過開展薄壁卷焊鈦管在蒸餾海水淡化實(shí)際應(yīng)用環(huán)境中的耐腐蝕測(cè)試,獲得了0.4mm厚薄壁卷焊鈦管的耐海水腐蝕數(shù)據(jù),年平均腐蝕速率為0.00026mm/a,說明薄壁卷焊鈦管與無縫鈦管在多效蒸餾海水淡化應(yīng)用環(huán)境中具有同等優(yōu)良的耐腐蝕性能。

(2) 在實(shí)際低溫多效蒸餾海水淡化應(yīng)用環(huán)境中,采用0.4mm厚薄壁卷焊鈦管制作的水平管降膜蒸發(fā)器總傳熱系數(shù)可達(dá)400W/(m 2 ·K)以上,為實(shí)際海水淡化裝置工藝設(shè)計(jì)提供了數(shù)據(jù)支持。

(3)薄壁卷焊鈦管加工成本相較于軋制無縫管可降低約10%,在同樣的傳熱面積條件下,采用0.4mm厚薄壁卷焊鈦管比采用傳統(tǒng)的0.5mm厚無縫鈦管可以減少鈦材用量約20%,傳熱管投資可降低25%以上。

(4)在降膜蒸發(fā)噴淋沖刷及濃海水高溫高濕腐蝕環(huán)境中,卷焊鈦管焊縫處也未出現(xiàn)點(diǎn)蝕、縫隙腐蝕等危害較大的局部腐蝕現(xiàn)象,充分驗(yàn)證了焊接接頭的質(zhì)量,確定了0.4mm厚薄壁鈦管的焊接工藝窗口的可靠性,為下一步的規(guī)模化生產(chǎn)及在海水淡化工程中的推廣應(yīng)用奠定了技術(shù)支撐。

參考文獻(xiàn)

[1] 林文珠, 曹嘉豪, 方曉明, 等. 管殼式換熱器強(qiáng)化傳熱研究進(jìn)展[J].化工進(jìn)展, 2018, 37(4): 1276-1286.

LIN W Z, CAO J H, FANG X M, et al. Research progress of heattransfer enhancement of shell-and-tube heat exchanger[J]. Chemical Industry and Engineering Progress, 2018, 37(4): 1276-1286.

[2] ZHAO C Y, JI W T, HE Y L, et al. A comprehensive numerical studyon the subcooled falling film heat transfer on a horizontal smooth tube [J].InternationalJournalofHeatandMassTransfer,2018,119:259-270.

[3] DEYAB M A. Corrosion inhibition of heat exchanger tubing material(titanium) in MSF desalination plants in acid cleaning solution usingaromatic nitro compounds[J]. Desalination, 2018, 439:73-79.

[4] 許莉, 王世昌, 王宇新, 等. 水平管薄膜蒸發(fā)傳熱系數(shù)[J]. 化工學(xué)報(bào),2003, 54(3): 299-304.

XU L, WANG S C, WANG Y X, et al. Heat-transfer coefficients offalling film horizontal tube evaporator[J]. Journal of Chemical Industry and Engineering (China), 2003, 54(3): 299-304.[5] TASEIDIFAR M, SHAHID M, PASHLEY R M. A study of the bubblecolumn evaporator method for improved thermal desalination[J].

Desalination, 2018, 432: 97-103.

[6] 楊文甲. 薄壁焊接鈦管工藝及性能[J]. 中國有色金屬學(xué)報(bào), 1994, 4

YANG W J. Process and performance of thin-wall welding titaniumtube[J]. Chinese Journal of Nonferrous Metals, 1994, 4(4): 91-94.

[7] 張峰. 工業(yè)純鈦TA2激光焊接工藝及其氣孔形成機(jī)理研究[D]. 鎮(zhèn)江: 江蘇科技大學(xué), 2017.

ZHANG F. Study on the mechanism of porosity formation and laserwelding technology of commercial pure titanium TA2[D]. Zhenjiang:Jiangsu University of Science and Technology, 2017.

[8] ABRAHAM R, MANI A. Heat transfer characteristics in horizontaltube bundles for falling film evaporation in multi-effect desalination system[J]. Desalination, 2015, 375: 129-137.

[9] PALANIVEL R, LAUBSCHER R F, DINAHARAN I. An investigation into the effect of friction welding parameters on tensile strength of titanium tubes by utilizing an empirical relationship[J]. Measurement, 2017, 98: 77-91.

[10] PALANIVEL R, DINAHARAN I, LAUBSCHER R F. Assessment ofmicrostructure and tensile behavior of continuous drive friction weldedtitanium tubes[J]. Materials Science and Engineering: A, 2017, 687:249-258.

[11] WANG K H, LIU G L, ZHAO J, et al. Formability and microstructureevolution for hot gas forming of laser-welded TA15 titanium alloy tubes [J]. Materials & Design, 2016, 91: 269-277.

[12] AUWAL S T, RAMESH S, YUSOF F, et al. A review on laser beam welding of titanium alloys[J]. The International Journal of Advanced Manufacturing Technology, 2018, 97(1/2/3/4): 1071-1098.

[13] 郭靖. TA2鈦管鎢極氬弧焊焊接工藝及可靠性研究[D]. 天津: 天津大學(xué), 2012.

GUO J. Study on TIG welding procedure and reliability of TA2commercial pure titanium pipe[D]. Tianjin: Tianjin University, 2012.

[14] JI W T, CHONG G H, ZHAO C Y, et al. Condensation heat transfer of R134a, R1234ze(E) and R290 on horizontal plain and enhanced titanium tubes [J]. International Journal of Refrigeration, 2018, 93:259-268.

[15] 中華人民共和國國家質(zhì)量監(jiān)督檢驗(yàn)檢疫總局, 中國國家標(biāo)準(zhǔn)化管理委員會(huì). 換熱器及冷凝器用鈦及鈦合金管: GB/T 3625—2007[S].北京: 中國標(biāo)準(zhǔn)出版社, 2007.

General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China, StandardizationAdministration of the People's Republic of China. Titanium and titanium alloy tube for condensers and heat exchangers: GB/T 3625—2007[S]. Beijing: Standards Press of China, 2007.

[16] MALIK A U, AL-FOZAN S A, AL-MUAILI F. Corrosion of heatexchanger in thermal desalination plants and current trends in materialselection[J]. Desalination and Water Treatment, 2015, 55(9): 2515-2525.

[17] 賈祥亞, 李德雨, 劉茵琪. 替代無縫鈦管的焊接鈦管應(yīng)用性能研究[J]. 材料開發(fā)與應(yīng)用, 2014, 29(4): 40-42.

JIA X Y, LI D Y, LIU Y Q. Application performance research of welded titanium tube for substitute seamless titaniumtube[J].Development and Application of Materials, 2014, 29(4): 40-42.

相關(guān)鏈接