2010年,國家推出了振興汽車工業、船舶產業、裝備制造業、電子信息業等十大產業的規劃,此規劃帶動了

國內汽車行業的高速發展,而汽車行業的發展必將帶動國內汽車緊固件發展。面臨著這樣一個良好的發展契

機,國內汽車緊固件行業卻無法滿足汽車行業的生產需求:一方面原材料強度無法滿足高強度緊固件的需求

,低強度緊固件市場飽和,而高強度異形緊固件長期依賴進口;另一方面企業技術薄弱,設備和人員更新慢

,無法滿足高強度緊固件的生產需求。

為了滿足高強度緊固件的生產需求,先進的熱處理裝備是其必備條件,而先進的熱處理工藝是影響其內在質

量的關鍵因素,二者缺一不可。目前我國汽車的高強度緊固件在質量、環保和能耗等方面仍處于落后的狀態

,為了趕超國際先進水平,我國的高強度緊固件的開發和生產面臨著嚴峻的考驗。

1、汽車緊固件

從整個制造業的發展來看,緊固件被稱為“工業之米”、國民經濟的“螺絲釘”。緊固件在整個產品結構中

,通常只占很小的一部分,但作為產品的有機組成部分,卻起著重要的作用:將產品結構中兩個或兩個以上

的工件緊固連接成一個整體。常見的緊固件有螺栓、螺釘、螺柱、螺母以及其組合件如墊圈、檔圈、銷、鉚

釘、連接副等,廣泛用于汽車、工程、建筑等領域。

1.1 國內汽車用緊固件現狀

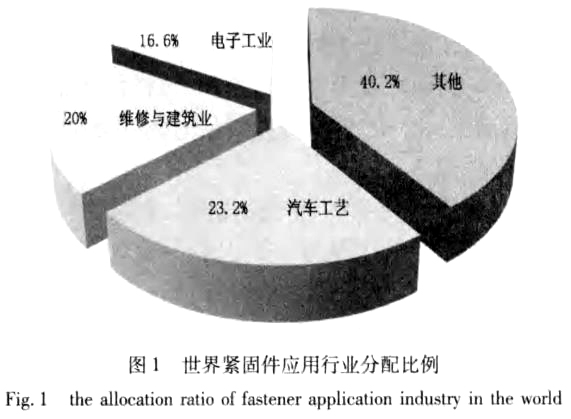

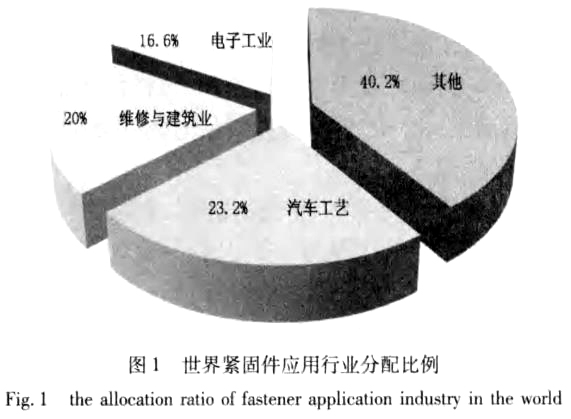

圖1為世界緊固件應用行業分配比例圖,從圖中可以看出,電子工業、維修與建筑工業、汽車工業是緊固件

的三大用戶。汽車工業所需的緊固件數量占緊固件總銷量的23.2%,在三大用戶中占有最大的比例,而維

修與建筑工業和電子工業分別位居二三位,占20%和16.6%。

汽車緊固件種類繁多,主要分為四大類,包括

標準緊固件、非標準緊固件、標準機械元件和非標準機械元件,其中非標準緊固件質量要求最高。非標準緊

固件中,如汽車發動機連桿螺栓、飛輪螺栓、車輪螺栓、懸掛螺栓等由于其要求很高的質量和良好的穩定性

,我國還不能達到國產化要求,大部分依賴進口。“十二五”整車期間,我國上海大眾、上海通用、東風富康、廣州本田、奇瑞、吉利、力帆、比亞迪等在內的整車企業迅速發展,必將在今后的一段時間內帶動汽

車緊固件的迅速發展。

2013年,我國汽車銷量突破2000萬輛,而在汽車工業中,轎車的需求量是最大的,而轎車中緊固件的需求量

也隨之增加,對于轎車緊固件來說,質量要求十分嚴格,其桿類緊固件和螺母類緊固件的強度要求大部分在

8級以上,產品結構也發生較大的變化。以乘用車為例,我國引進的高檔的品牌汽車占80%以上,這些高檔

品牌汽車雖然在國內生產線上裝配,但車上所用緊固件大部分還是直接從國外引進,乘用車所用的緊固件原

料主要包括低碳鋼線材和不銹鋼線材,由這些原料制成的緊固件其強度大,而對于一些強度要求在10級以上

的異型緊固件,則需由定點專業的配套工廠生產,我國在制造這些高強度緊固件的原料和緊固件產品在質量

穩定性方面都存在問題。

據統計,一輛中型商用車所用緊固件數量達到兩千多個,加上其它的連接附件,其總耗材質量多達100kg;

商用車的汽車發動機所用緊固件強度要求達到10級以上,而其它部位緊固件強度則要求達到8級以上。

我國汽車行業對緊固件重視不足,導致汽車緊固件的發展遠遠滯后于汽車行業的發展。

針對我國汽車緊固件行業的發展現狀,可以從兩個方面進一步提高:一方面,提高自主創新能力,掌握原創

性和自主知識產權,而我國汽車緊固件大部分研發模仿國外產品;另一方面,改進生產裝備,提高產品質量

穩定性,而目前國內企業主要采用人工挑選,缺陷標準控制在(150~200)×10-6,而國外水平

控制在(60~90)×10-6。我國的材料和裝備和國外的先進水平還

存在一些差距,我國在專業材料和專業技術方面還有待提高。

1.2 汽車用緊固件的安全性

緊固件在汽車成品中所占比例小,但對于整車造成的損害卻是很大的,從發生事故的汽車來看,由于緊固件

損壞造成的事故達一半以上,有的甚至危及人的生命安全,而追究緊固件損壞的原因,主要取決于緊固件所

用材料的好壞。

1.2.1 失效形式

緊固件在各類機械零件或者建筑結構件中,主要起到連接的作用,當外界對結構件施加載荷的時侯,緊固件

能夠使結構件保持原有的連接狀態而不產生失效預緊載荷。由于結構件所承受載荷的形式多變,如、工作載

荷和沖擊載荷,緊固件會在這些載而將荷的作用下產生失效,主要有斷裂和松脫。結構件中任何一個緊固件

連接點的斷裂和松脫,會引起整個結構連接鏈的失效,其中斷裂會造成結構連接件的斷開。緊固件發生斷裂

的原因可以從以下三個方面進行分析,緊固件所用材料強度不夠,在外界載荷的作用下發生斷裂;由于緊固

件所用材料在熱處理過程中不合理,存在表面裂紋等缺陷;由于緊固件在外界長期載荷作用下產生疲勞斷裂

。

1.2.2 性能及組織要求

高質量緊固件所用的鋼在性能上需要達到以下要求:1)緊固件所用的鋼原料在塑性變形中具有較高的伸長率

和斷面收縮率;2)緊固件在冷塑性變形中,所用鋼材料具較小的變形抗力,在加工變形過程中硬化率低,具

有較小的屈強比值。高質量的緊固件所用鋼在組織上需要達到以下要求:1)緊固件所用鋼的顯微組織主要由

鐵素體加珠光體組成,其中鐵素體所占比例達到60%以上,剩余為珠光體;2)緊固件所用鋼中所含的非金屬夾雜物,氧化鋁和球狀氧化物大小級別應小于0.5級,所含夾雜物總和應小于3級;3)緊固件所用鋼表面不存在表面裂紋等缺陷,如凹凸折疊、結疤、麻點等,否則緊固件在冷鐓過程中容易造成開裂的危險。

1.2.3 改進方向

為了生產出高質量的緊固件產品,在選用緊固件所用鋼的過程中,必須嚴格控制所用鋼的化學成分,減少鋼

中有害元素S、P、O的含量,減少氧化物、硫化物夾雜對緊固件生產過程中產生開裂的影響;在冶煉和軋制

的過程中,通過控制工藝參數,如降低壓下量、減少軋制次數和翻鋼次數,使緊固件所用鋼在生產過程中減

少折疊,獲得均勻、細小的晶粒組織。在生產緊固件產品的過程中,先進的生產設備是保證高質量緊固件的

前提,正確的選用軋輥和變形均勻的孔形系統,有助于提高成品的合格率,保證產品表面的光潔;在緊固件

熱處理過程中,嚴格控制加熱爐內的溫度、時問和氣氛,降低緊固件成品表面的燒損和脫碳;加強鋼坯在整

個生產過程中的質量檢測,避免鋼坯表面存在裂紋等缺陷。

為了保證緊固件大批量的生產需求,緊固件生產者需要保證緊固件的高質量和高穩定性。盡管生產者對關鍵

生產工序進行了嚴格的控制,但仍然不能保證生產出完全的好產品,產品合格率無法提高。因此,在生產完

成后必須進行最終的分選和檢測,如人工挑選、渦流分選、光學傳感尺寸及輪廓分選,分選出具有明顯缺陷

的不良產品,如存在表面裂紋、表面脫碳和尺寸不合格的產品,以滿足客戶的要求。無缺陷的緊固件是保證

汽車裝配線的順暢運行、車輛的安全行駛以及廠家的良好聲譽的關鍵所在。因此,近年來國外緊固件企業大

量涌人國內,而我國的緊固件企業挑戰和機遇并存。國內緊固件企業需要打造品牌、提高品質、確保更高的

零件合格率,向零缺陷的目標不斷努力。

2、緊固件行業熱處理技術

隨著汽車產業的發展,節能、環保、輕量化、小型化、薄壁化的要求不斷增長,而汽車用緊固件越來越受到

重視。用于制造汽車緊固件的鋼材需具備良好的強度和塑性,經熱處理后可獲得預期的綜合性能,且資源豐

富價格相對較低,并具有一定的可利用再生性,較其他材料具有更高的性價比。熱處理工藝是汽車緊固件用

鋼獲得良好綜合性能的關鍵之一,不合理的熱處理工藝會直接導致緊固件的失效。

2.1 緊固件行業熱處理概況

緊固件所用鋼材都要經過不同工藝的熱處理,達到緊固件力學性能的要求。根據緊固件所用鋼材的力學性能

要求和熱處理工序的前后順序,將熱處理分為三步,第一步為鋼材的熱處理,包括軟化退火和球化退火;第

二步為中問熱處理,包括再結晶退火和低溫退火;第三步為緊固件成品的熱處理,為調質處理。

據統計,到2007年底,我國共有緊固件企業七千余家,年產量達到520多萬噸,其中8級以上的緊固件產量約

220萬噸,需要熱處理的高強度緊固件高達40%。我國生產緊固件企業中共有熱處理設備2700多臺,其中可

控氣氛連續式加熱網帶爐1600多臺。緊固件成品的調質處理采用連續式網帶爐,緊固件的平均熱處理價格約

725元/t,每年的緊固件的加工收入約15.5億元。按緊固件熱處理的電費成本占年加工收入的70%推算,熱

處理的電費成本約10.85億元,按全國平均電費價格0.7元/kw推算,緊固件的年耗電量約15.

5×109kW·h,緊固件的平均加工耗能約775kW·h/t,而歐美國家的緊固件的平均加工耗能約

425kW·h/t,僅為國內緊固件的平均加工耗能的一半。緊固件熱處理輔料,如熱處理用各類淬火介質、發

黑劑、清洗劑,每年消耗量計1500余萬元;緊固件熱處理配件,如耐熱鋼備件、工裝夾具等,每年消耗量計

700余萬元;平均利潤率在12.5%左右。

2.2 緊固件熱處理的技術

為了獲得高質量的汽車緊固件,緊固件在調質熱處理的過程中,必須采用先進的熱處理裝備和先進的生產技

術,保證熱處理的順利進行,從而使緊固件獲得較高的抗拉強度和屈服強度比。調質熱處理工藝主要包括加

熱、淬火和回火三個步驟,其中加熱和回火前均需對原料進行徹底的清洗,整個步驟完成后即可進行著色后

下線。比如東風汽車的緊固件,通過調質熱處理需要達到四個強度級別的緊固件:8.8級、9.8級、10.9級和12.9級,而在熱處理過程中,原材料材質、熱處理調質爐溫度、爐內氣氛、淬火介質、成品后的質量檢測等都是影響緊固件質量的關鍵因素。

2.2.1 材料材質

國內緊固件所用鋼在使用過程中存在偏析、脫碳、裂紋等問題,這主要是由于兩方面因素引起的,一方面緊

固件所用鋼的原料在冷成型前沒有進行球化退火;另一方面退火過程中退火爐沒有采用氣氛保護,使鋼原料

的表面脫碳。而國外一些企業從材料和退火保護氣氛兩方面人手,很好地解決了鋼原料的脫碳問題。日本神

戶企業采用球化鋼作為緊固件所用鋼原料,緊固件生產廠家不需要對鋼原料進行球化退火,因此也不存在脫

碳的問題;俄羅斯的緊固件企業對鋼原料進行感應加熱,然后再在保護氣氛下進行球化退火,該工藝很好地

解決了緊固件鋼原料的脫碳問題。

2.2.2 熱處理調質爐

國外的熱處理調質線廣泛采用鑄鏈式和網帶式,這兩種調質線在爐子密封性、計算機控制和故障顯示等方面

具有明顯的優勢。高強度緊固件從加熱、淬火和回火,其中包括加熱和回火前的清洗工序,整個步驟完成后

的著色和下線,均由計算機全程自動控制運行,可以有效保證材料熱處理質量的穩定性。

國內企業大部分自動化程度不高,以東風汽車的8.8級的高強度緊固件為例,其調質處理在震底爐上進行,

受到熱處理爐設備條件的限制,該爐子密閉性差,保護氣氛純度不易控制,爐溫溫差大,且零件實際的加熱

時間不確定,零件在爐內加熱過程中存在碰撞摩擦的現象,因此會存在材料表面脫碳、局部加熱不均、零件

相互碰傷等現象。

2.2.3 淬火介質

調質熱處理后進行淬火所用的介質對于熱處理來說起著非常重要的作用,它直接影響緊固件所用鋼原料熱處

理后的冷卻能力,會直接導致淬火開裂和變形等現象。國外高強度緊固件在進行調質熱處理后,對中碳鋼采

用水溶性淬火介質(PVG)或快速淬火油進行淬火。而國內緊固件企業大部分采用兩種淬火介質:堿水和普通

機械油。在堿水中淬火,緊固件表面容易產生淬火開裂的現象,而在普通機械油中淬火,緊固件表面存在硬

度不均的現象,因此在實際生產中不得不對緊固件鋼原料反復進行調質熱處理。

2.2.4 檢測

為了保證緊固件質量的絕對可靠,完善的檢測設備是質量保證必備條件,國外采用直讀光譜儀對緊固件鋼原

料的化學成分進行快速檢測;并對原料是否存裂紋等缺陷進行在線無損檢測,以保證原材料在進人熱處理前

處于完好狀態;緊固件在進行調質熱處理時,采用碳勢控制、溫度控制和工藝參數的控制;淬火介質實行溫

度和冷卻速度的監測,淬、回火后硬度測量和金相測定。必要時進行定量測定,對調質后零件進行熒光磁粉無損探傷、零件內在缺陷分選和強度、硬度等力學性能的測定。

而國內企業的熱處理后的緊固件主要進行硬度、抗拉強度、金相組織的檢測和保護氣氛分析,僅部分高級別

緊固件進行磁粉熒光無損檢查零件內部裂紋等缺陷。而淬火介質冷卻溫度和冷卻速度的測定、金相組織的定

量分析等卻達不到檢測要求。

2.3 緊固件熱處理設備的更新

我國政府大力倡導建設資源節約型社會,提出了3年內節約能耗20%的硬性指標,鼓勵企業必須進行技術改

造和設備更新。而且隨著緊固件行業競爭的日趨激烈,客戶對緊固件產品質量,諸如輕量化、環保、長壽命

等方面的要求不斷提高,企業的設備將會不斷改造更新,先進熱處理裝備的投入在相當長的一段時間里仍將擁有較大的發展空間,以適應國外國內市場的發展和需要。

緊固件企業熱處理設備的改造和更新主要趨向使用可控氣氛網帶爐和多用爐,來代替傳統的井式爐和網帶爐。與電加熱爐相比,燃氣加熱爐具有更高的加熱效率。采用電加熱方式加熱,熱能的利用率僅為30%左右

;而采用燃氣加熱方式加熱,熱能的利用率可達到60%左右。連續式網帶爐生產線的加熱區采用燃氣加熱,

保溫區采用電加熱,能夠充分發揮燃氣加熱和電加熱的優勢,在我國天然氣資源豐富的地區,這一技術將得到廣泛的推廣和應用。

密封箱式多用爐工藝靈活,能對長桿類緊固件進行淬火處理,工作溫度可提高到1050~1100℃,具有高效、

節能、低成本和清潔生產的特點,是中小型緊固件企業技術改造與設備更新的適用爐型。

3、結語

國內汽車緊固件企業雖然與國外先進水平相比還存在明顯差距,但是我國緊固件企業經過長期的發展,具備

了一定的產業基礎和優勢。隨著汽車行業的市場競爭日趨激烈,汽車緊固件輕量化、環保、長壽命等方面的

要求不斷提高。我國作為全球汽車產銷第一大國,汽車緊固件企業不斷快速發展與壯大。從世界格局來看,

我國緊固件行業無論是橫向規模發展還是縱向技術升級都具有廣闊的發展空間,汽車緊固件的發展和振興之

路任重道遠。

參考文獻

[1]馮琴.我國汽車緊固件產業現狀和展望[J].現代零部件,2013(2):61—63.

[2]王衛芳.淺談緊固件熱處理的質量管理[J].熱處理技術與裝備,2015,36(2):59—62.

[3]劉金霞.我國的汽車召回制度淺析[J].重慶科技學院學報:社會科學版,2010(19):104—105.

[4]金榮植.汽輪機緊固件淬火裂紋分析及改進措施[J].熱處理技術與裝備,2010,31(1):23—27.

[5]馮琴.淺述大陸冷鐓鋼的生產和發展[J].螺絲世界,2008,112:84—85.

[6]何吉林,孫建明.持續改進產品質量是制品企業生存發展的保證[J].金屬制品,2008(5):54—56.

[7]侯維明,徐云峰.高強度緊固件斷裂原因分析[J].金屬制品,2010(5):80—13.

[8]張先鳴.汽車高強度緊固件熱處理工藝[J].現代零部件,2012(8):42—44.

[9]祝其高,張先鳴.我國緊固件行業技術發展[J].金屬制品,2010(1):11—13.

[10]吳光治.熱處理的節能減排[J].熱處理技術與裝備,2008,29(3):5—8.

[11]張先鳴.風電機組上緊固件用的B7鋼材料[J].熱處理技術與裝備,2010,31(2):15—18.

相關鏈接