引言

在工業領域,數控技術逐漸應用于機械模具制造的過程中,不僅使得我國工業的實際生產效率大大提高,還有效降低了工業生產成本,同時還保證了機械產品的整體質量。數控加工技術在工業生產過程中的廣泛運用,使工業企業的發展速度得到了明顯的加快,其可獲取的經濟效益更是直線提高。在此背景下,鈦合金材料本身具備機械性能好、基本強度高以及耐腐蝕性強等等特點,因此,被廣泛的應用到現代工業的生產過程中。鈦合金鑄件不僅能夠繼承鈦合金材料的諸多優勢,同時還可以容易且有效的使大型的薄壁復雜結構成型,從而提高原材料的利用率,有效減少機械加工工作量,在一定程度上優化生產周期,降低數控加工成本。

1、鈦合金精鑄件的應用分析

1.1 鈦合金精鑄件的加工特性分析在經濟實力不斷增長的背景下,我國的綜合發展能力在不斷的提高,其中工業化程度在不斷加深。在工業現代化發展的過程中,以機械模具行業為主的現代工業正在如火如荼的開展著,數控加工技術等工業技術的持續優化,使得社會市場對于數控加工的工作效率以及工作質量提出了更高的要求。由于鈦合金精鑄件的整體結構較為復雜,再加上存在局部剛性弱等問題,使得大型鈦合金精鑄件的生產加工過程中需要協調的關系較多且比較復雜,對于鑄件的變形控制難度比較大,因此在數控加工方面對于加工過程的控制需求以及工藝方案的完善程度要求都非常高,具體體現在以下三點:首先是在數控加工過程當中需要定位的工序較多,因此會出現重復定位問題,并且數控加工時的裝夾工作較難;其次則是材料去除量以及鑄件局部余量不夠均勻,比如在數控加工過程中容易出現加工振動以及切割變形問題;最后則是大型鈦合金精鑄件的結構比較復雜,因此,數控加工的流程比較長。現階段我國工業以及開始廣泛的使用精鑄件加工技術,基本滿足經濟建設的標準和需求。然而因為數控加工技術應用的工藝方案存在鉗工打磨量比較多、工藝流程相對比較繁瑣、人工干預因素繁多等等問題,嚴重影響了鈦合金精鑄件的加工效率以及加工質量。

1.2 大型鈦合金精鑄件的零件特點

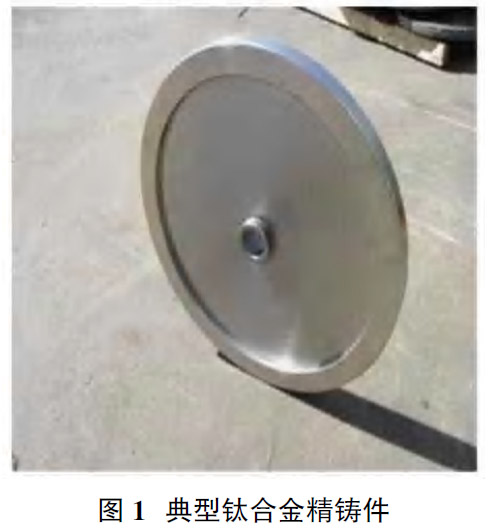

第一方面是大型鈦合金精鑄件在零件結構方面的特點,大型的鈦合金精鑄件一般為整體框架類型的零件,如圖 1 所示,Z 向凈高通常處于 650mm 以上,并且構件內部能夠有效支撐的面積較小,部件局部的剛性比較差;鑄件表面的薄壁結構相對比較多,并且大部分的筋緣條厚度都處于 2-3mm,可加工性能相對較差;鈦合金精鑄件一般還會有四個直徑臺階的焦點孔和深槽腔耳片等等數控加工難度非常大的結構,同時槽寬、同軸度和孔徑等的施工精度要求也非常高。

第二方面是鑄件的毛坯特點,雖然現階段鈦合金精鑄件的毛坯尺寸已經基本固定,但是因為在鈦合金鑄件鍛造的過程中很難控制精度誤差,因此在后續的數控加工過程中還容易出現以下兩方面問題:一方面是非加工面和加工面很難實現有效的協調,容易在加工過程中出現加工臺階問題,大幅度加重了鉗工打磨工作的實際工作量;另一方面則會加重鑄件加工余量不均勻的問題,導致數控加工操作時很容易出現鑄件的嚴重變形問題。

第三方面是零件的變形特點分析,如果鈦合金大型精鑄件受到的應力分布不均勻,就很容易導致鈦合金鑄件出現嚴重的變形問題。由于大型鈦合金精鑄件大多數為半封閉式框架型結構,并且內部的有力支撐較少,精鑄件后端面也會呈現出敞開式的結構,零件結構的剛性較差,并且沒有加強工藝筋條結構,從而在加工過程中容易出現開口端護張、高度方向錯位以及型面彎曲等變形問題,主要的變形因素包括局部材料的去除量過大,內應力的釋放不夠均勻;毛坯鑄造成型之后,精鑄件的組織結構分布不夠均勻,導致熱應力釋放不夠均衡的問題。

1.3 鈦合金精鑄件鑄造技術的發展歷程

在不同時期,鈦合金精鑄件的鍛造技術和質量控制工藝都具備不同的特點,并且在不斷的完善和優化,不同工藝時期分別對應以下幾項技術:

首先是普通鑄件技術。在鈦合金精鑄件技術應用初期,該工藝主要用于生產中等尺寸且形狀比較簡單的中型普通精鑄件。這一類型的精鑄件大部分尺寸都在 500mm以內,并且外形大多為棒狀、盤狀、平面狀或者環狀等等,且壁厚大部分處于 6-10mm 的范圍之內,比如植入到人體當中的假肢、發動機的葉片和壓桿等結構。因為不存在深溝、槽和筋等較為復雜的工藝結構,因此在澆注時的結構應力比較小,補縮比較充足,并且這一類鑄件的成形工藝相對比較簡單,因此成形質量可以始終保持在較為優質的狀態。

其次是較為大型的薄壁式復雜鑄件,該鑄件是為了滿足航空航天行業的實際應用需求而不斷發展起來的一種鑄件類型,隨著航天航空領域的逐漸火熱,該類型鑄件成形技術的應用已經成為了各大型研究機構的重點研究對象。大型薄壁式復雜鑄件尺寸大多被嚴格控制在 500原1000mm,壁厚為 1原3mm,并且本身結構較為復雜,成型難度非常大。

最后則是超大型的整體成形鑄件。現階段在國外較為發達的國家,超大型的鈦合金整體成形精鑄件的鍛造技術已經完全成熟,然而在我國卻依然處于剛剛起步的狀態,此類鑄件在質量和性能等各方面都無法與其他鑄件相比較。此類型的鑄件尺寸大多在 1500mm 以上,壁厚的最小值在 1mm 左右,而質量大多處于 50原1000kg 左右。這種類型的鑄件往往被用于代替大量緊固件和零件裝配形成的結構,從而全面提升鑄件結構的穩定性和精度,并且顯著的減少成本,加快生產速度。對于超大型整體成形鑄件的研究和技術應用,是現階段我國鈦合金精鑄件鍛造技術的研究難點,也是未來的研究重點。

2、大型鈦合金精鑄件的數控加工技術方案分析

在系統分析大型的鈦合金精鑄件的零件結構特征以及實際加工難點的基礎上,針對性的制定數控加工技術方案,其中包括裝夾、快速定位、變形控制以及尺寸精度的控制幾個主要環節:

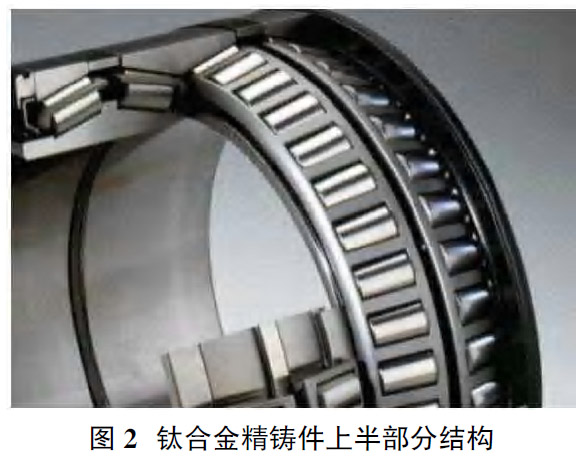

第一是裝夾技術的應用方案。由于大型鈦合金精鑄件結構的上半部分大多處于自由狀態,如圖 2 所示,因此鑄件兩端的開口以及中間的大型孔洞等部位,其剛性都比較弱。通常情況下,在加工過程中容易出現振動問題,對數控加工的質量產生負面影響。面對該問題,可以選擇在數控加工平臺上額外增設三套能夠調節的可支撐工裝,有效增強鈦合金精鑄件需要數控加工部分的實際剛度,從而保證精鑄件進行數控加工時表面的質量和性能基礎。

第二是快速定位方法。快速定位工作是在加工平臺的工裝部位設置固定定位銷裝置,并且在鑄件加工的技術凸臺相應位置設置位孔結構,保證孔軸間隙可以呼應,從而在數控加工過程中實現快速且精準的定位。與此同時,在工裝原點端的定位插銷需要設計為圓柱形,遠端定位銷則需要設計為六邊形,從而在更好固定精鑄件的基礎上為鑄件的加工變形留出額外的余量,為后續的裝夾操作打下基礎。

第三是變形控制處理。首先是切削刀具以及相關的參數優化,在精鑄件的切削加工時,切削力是對精鑄件處理質量影響最大的因素之一。切削力大小在很大程度上決定了鈦合金精鑄件的切削熱和加工變形問題,甚至還會影響切削加工的實際效率。因此在切削工作開展過程中,通常會選擇刃口鋒利或者前角比較大的鋒利刀具,并且會采用小切深切分層加工的方法,從而降低數控加工過程中,鈦合金精鑄件出現變形問題的概率。其次則是無應力修面的實現,在各類加工應力的影響下,鈦合金精鑄件會出現一定的變形問題,在此情況下,就需要采用無應力裝夾以及無應力修面等方法,減弱鑄件的變形情況。在大型鈦合金精鑄件處于自由狀態下,利用銅墊片等構件墊實定位凸臺的底面,確保壓緊操作時零件無應力裝夾,并且定位凸臺不會出現變形問題,從而達到消除加工過程中裝夾應力以及鑄件變形問題的出現。

第四是尺寸精度的控制方案。在數控加工工作開始之前,需要全面測量加工面和非加工面,從而便于后續變形量和加工余量的檢查工作,并通過檢查結果確定數控程序的加工余量。在實際的數控加工過程中,由于大型鈦合金精鑄件的薄壁結構存在明顯的讓刀問題,因此精鑄件的數控加工精度很容易受到不良影響,最終導致精鑄件出現局部余量不均勻以及尺寸差異較大等問題。

最后從總體的工藝流程角度分析,傳統的數控加工技術流程一般包括 25 道技術工序,其中存在較多次的基準校對、余量檢查、裝夾操作以及鉗工打磨等復雜的工序,零件的周轉次數過多,但是加工效率卻較為低下。在電子信息技術不斷發展的背景下,數控加工技術在優化創新過程中逐漸結合先進的技術方法、工藝設備以及數控設備,并且在原有的技術流程上進行優化,優化后的數控加工僅僅只有 12道流程。因此從尺寸精度控制、變形控制處理、快速定位以及裝夾操作的角度分析,可以建立完備且高質量的數控加工方案,從而保障大型鈦合金精鑄件的數控加工效果。

3、優化大型鈦合金精鑄件數控加工技術應用效果的策略

3.1 全面改良數控加工技術,提高其應用性

伴隨著我國工業水平的全面提高,工業市場的市場競爭也變得逐漸激烈起來。工業企業想要在激烈的市場競爭中處于有利的地位,維持自身的市場地位,獲得更高的社會效益和經濟效益,就需要在進行生產優化改革的同時,全面且深入研究并工業市場整體的發展趨勢,對數控加工技術進行相應的改良,保證數控加工技術的應用能夠切實起到促進企業經濟發展的作用。為了對數控加工技術進行以應用性為主的全面改良,就需要工業企業重視起數控加工技術改良的重要性,加大對于數控加工技術研發的投資力度,從而保證數控加工技術的改良可以取得相應的效果。企業做到了對數控加工技術的應用性改良,可以最大程度的提高鈦合金精鑄件生產質量,同時還能夠在節省成本的基礎上加快生產效率,而且隨著企業對于數控加工技術的不斷優化和改進,還能夠在提高數控加工技術的應用程度的同時,解決數控加工技術在應用過程中出現的問題和難點,從而進一步實現一些更為大型且復雜的鈦合金精

鑄件的生產加工。

3.2 選擇最為合適的機床,保證數控加工的質量構建大型鈦合金精鑄件的數控加工生產線時,有很多可以選擇的機床種類,其中電火花加工機床和銑加工機床是應用范圍最廣的類型。為了保證生產線的實際生產效率和產品質量,減少后續調整和維修的次數,就需要充分重視起數控機床的選擇。由于大型的鈦合金精鑄件本身類型較多,并且鑄件結構往往較為復雜,加工難度較大。因此不同類型的鈦合金精鑄件對應的生產流程也具有較大的差異,為了在實際的生產過程中能夠準確、高質量的生產鈦合金精鑄件,也為了在完成實際生產需求的同時盡可能的對生產成本進行壓縮,就需要對所要生產的大型鈦合金精鑄件類型進行全面的分類,保證實際生產效果。由于對鈦合金精鑄件進行了類型劃分,因此在設計生產線時也需要選擇相應的數控機床。只有選擇了最為合適的數控機床,才能夠保證數控加工工序能夠順利且穩定的開展,從而保證大型鈦合金精鑄件的實際生產效率和基本的生產質量。

3.3 提升鈦合金精鑄件的加工精度,從而有效提高加工質量

傳統的精鑄件加工方法,在實際的生產實踐過程中逐漸暴露出了其存在的問題和不足。傳統的精鑄件加工方法,耗費的加工生產時間較長,但是獲得的精鑄件成品往往質量情況十分不穩定,很容易出現大量的低質量產品,浪費大量的原料資源。而且由于制作工藝的限制,得到的鑄件成品還存在不夠精細的缺點,不能滿足精鑄件的加工需求。在如今人們對于工業生產的要求逐漸提高的背景下,傳統的精鑄件加工工藝根本無法滿足生產需求,導致精鑄件生產企業的整體發展受到嚴重的影響,甚至導致其無法有效使用鈦合金等原材料,導致其市場競爭能力進一步減弱。在科學技術廣泛運用到各行各業的過程中,數控加工技術在大型鈦合金精鑄件加工方面的應用,取得了很好的效果,隨著數控加工技術應用的深入,傳統的精鑄件加工工藝逐漸被淘汰。在工業市場創新的同時,為了保證數控加工技術具備足夠的市場活力,也需要對數控加工技術進行優化改革,其中對于鈦合金精鑄件加工質量和精確度的提高,是數控加工技術創新所面對的主要挑戰。大型鈦合金精鑄件成品的精細程度和質量,是生產加工技術好壞的直接體現,只有重視起生產成品的質量和精細程度,從而針對性的優化數控加工技術,才能真正實現工業行業的整體進步。

3.4 深度優化精鑄件生產線,強化數控加工技術應用效果

對數控加工生產線進行深度的優化,是保證數控加工生產線生產加工效率,強化數控加工技術應用效果的直接方法。由于數控技術的應用效果很大程度上受到數控加工技術編程水平的影響,所以想要對數控加工生產線進行深度優化,提高大型鈦合金鑄件的加工質量,就需要編程人員根據實際需求,對數控編程程序進行針對性的修改和調整。編程人員需要充分考慮到加工順序、加工時間和加工質量這三個主要的因素,使整個生產線都按照相關的指令要求完成生產加工工作,從而切實提高數控加工技術的應用效果,完善大型鈦合金鑄件的生產加工流程。

4、結束語

從整體而言,數控技術的應用促進了我國工業領域的現代化發展,而我國工業整體水平的不斷提升,也對數控技術的進一步優化提出了更為嚴格的要求。我國一直以來都是機械制造領域的強國,在現代的加工制造領域,想要在保證成品質量的基礎上實現高效率的發展,就需要對數控加工技術進行充分的應用。相關的工業企業要適當的加強對于數控加工技術的研究力度,全面提高整個企業對于數控加工技術的認知,實現技術能力的全面提高。與此同時,工業企業還需要對生產原材料進行深入的研究,尤其需要重視鈦合金材料的加工流程研究力度,盡可能從根本上解決鈦合金大型精鑄件在生產過程中存在的變形問題難以控制、鑄件結構復雜和加工精度要求高等數控加工難點。

參考文獻:

[1]劉元吉,陳清良,駱金威,張娜.大型鈦合金精鑄件數控加工技術研究與應用[J].航空制造技術,2020,63(06):97-102.

[2]曹克偉,李佳,徐燕申,等.鈦合金材料的數控加工方法[J].組合機床與自動化加工技術,2005(4):3.

[3]李曉娜.數控加工技術在鈦合金材料加工中的應用研究[J].2020(20):93-94.

[4]任國柱,楊嵩,程磊,等.薄壁鈦合金套數控加工工藝[J].金屬加工:冷加工,2016(14):3.

無相關信息bjjwtai.com

巨偉鈦業手機網