引言

鈦及鈦合金因比強度高,熱穩定性好,耐腐蝕及無磁性等優異的性能而被賦予“太空金屬”,廣泛應用于航空航天、化工和民用等領域。TC11合金是一種綜合性能良好的α+β型鈦合金,在500℃以下有優異的熱強性能,并且具有較高的室溫強度。該合金是一種熱強型鈦合金,在航空發動機上用作壓氣機等重要部件,TC11鈦合金材料成分是否均勻,關系到材料應用的安全性。試驗采用真空熔煉的方法熔煉TC11合金,對影響合金成分均勻分布的因素進行分析,探究關鍵工藝參數,確保合金成分均勻。

2、實驗

2.1 實驗方法

國產TC11合金的名義化學成分為:Ti-6.5Al-3.5Mo-1.5Zr-0.3Si,根據化學成分,雜質元素O、N、H的含量與基體海綿鈦化學成分有關外,Fe和C的含量以及TC11合金中的鋁、鉬、鋯、硅的含量均能進行人為控制。實驗材料為優質0A級小粒度海綿鈦,鋁一硅合金、鋁一鉬合金和海綿鋯。

工藝流程為:海綿鈦-->壓制電極(加入合金添加劑)-->電極組焊-->一、二次熔煉-->成分分析-->合格鑄錠

2.2 測試

用碳硫分析儀分析鑄錠中的碳、硅含量;用氮氫氧聯合測定儀分析鑄錠中氮、氫、氧的含量;等離子體發射光譜儀分析鑄錠中鐵、鋁、鉬、鋯元素的含量。

3、結果與討論

3.1 原料成分選擇

TC11合金中各組分的物理性質:鋁的密度2.7g/cm3,熔點為660℃,硅的密度為2.33g/cm3,熔點為1410℃,鉬的密度為10.2g/cm3 ,熔點為2610℃。若以純金屬形式加入鋁、鉬、硅,則TC11合金容易產生高熔點、高密度夾雜和偏析。為克服偏析以及不熔雜質在熔煉過程中帶來的冶金缺陷,需要選擇密度、熔化潛熱與海綿鈦接近的鋁一鉬和鋁一硅中間合金作為添加劑。

合金添加劑和基體海綿鈦粒度應控制在一定范圍內,基體海綿鈦選擇小粒度產品,而鋁一鉬、鋁.硅和金屬鋯粒的顆粒也需細小,使各個組元在電極塊壓制過程中盡量均勻分布。

3.2 鑄錠冷卻過程控制

真空熔煉是一個熔化與冷卻結晶同步進行的連續的過程,須控制適當的冷卻水流量和溫度,冷卻速度過快,導致熔滴落入熔池后不能與之充分的結合變凝固,會導致液態鈦不能在攪拌的作用下到達坩堝壁開始凝固,進而使海綿鈦中存在的氣體和夾雜不能溢出。

冷卻水流量大小及進出水溫差大小需要根據鑄錠的凝固情況調節控制,以獲得成分均勻、不偏析的合金。實驗中,通過進出水流量計的調控,調節熔鑄過程中冷卻水流量大小,流量大,冷卻水進出速度快帶走熱量相對大,冷卻速度就快,通過進出水流量控制,進而控制進出水溫度,使鑄錠凝固過程得到控制。

3.3 熔煉電參數控制

穩弧線圈對熔池具有一定攪拌作用,使成品鑄錠表面均勻。熔池攪拌是獲得良好的結晶組織以利于鍛造加工的基礎。線圈的電流連續不斷地沿著一個方向流動,凝固時,晶粒會在某一方向優先長大,對鍛造不利。實際中,可每隔幾秒將直流電極性轉換,補償熔池固有的旋轉。使兩相的熔融金屬在穩弧電流的攪拌下,充分混合均勻。

若要得到內外質量都好的成品錠,還須滿足其它條件,包括最佳的電參數,最佳的坩堝比等。真空白耗熔煉TC11的重要參數有電壓、電流、真空度和熔煉速度等。特別是電流,如電流過低,則熔池太淺,熔池溫度較低,導致自耗電極中海綿鈦及合金添加劑熔化不充分,在穩弧電流磁場力作用下快速移向熔池邊緣或漂浮于熔融鈦液表面,在熔煉結束后埋于鑄錠端部形成縮孔或夾雜。因此,熔煉時通過調節穩弧電流,使熔池充分攪拌,保證產品質量行之有效的辦法。

3.4 TC11合金的化學成分分析

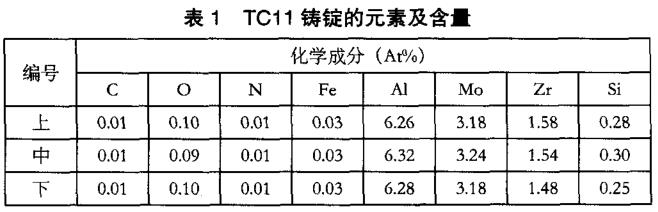

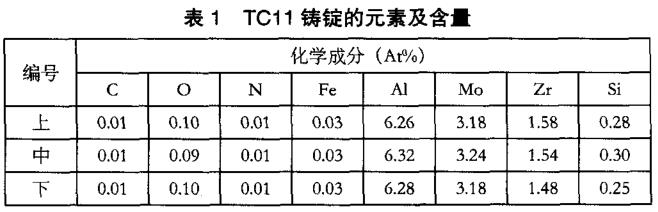

合金鑄錠在真空度為5Pa以內,熔煉電流為18KA~20KA,電壓為35V,穩弧電流為10A的條件下,合金鑄錠的不同部位成分分析見表1。

由TC11鈦合金錠的上部、中部、下部的成分理化分析結果可見,真空白耗熔煉TC11鈦合金鑄錠成分中的鋁、鉬、鋯、硅合金元素分布均勻。

4、結論

(1)原料合金添加劑的選擇,需密度、比熱容、熔化潛熱與基體金屬接近。

(2)鑄錠冷卻及穩弧電流方向的參數控制,是鑄錠均勻性關鍵因素。

參考文獻:

[1]趙冰洋.海綿鈦國內外市場現狀及發展方向[J]輕金屬,2007(08):44—48.

[2]氧、鐵、氮等雜質元素對TC11合金等溫鍛件性能的影響[J].上海鋼研,2004(02):33—3.

相關鏈接