1 、激光3D工藝的應(yīng)用現(xiàn)狀及其發(fā)展

目前,激光3D打印工藝已經(jīng)在很多領(lǐng)域得到了有效的推廣與應(yīng)用,作為一種新型的技術(shù),該工藝可以被應(yīng)用于承受大荷載實(shí)體金屬零件的快速成型、復(fù)雜形狀與大體積制造缺陷的修復(fù)、誤加工損傷的修復(fù)等多個(gè)領(lǐng)域。在激光3D打印工藝的應(yīng)用中,原材料粉末的存在為快速成型提供了物質(zhì)條件。激光成形的過程中,3D打印設(shè)備是核心設(shè)備。通過該設(shè)備,合金粉末能夠被激光加以快速熔化、凝固,隨后隨著材料的累加成型。制粉工藝與粉末特征是影響激光3D打印制件性能的重要因素[1]。近年來,我國的激光3D打印技術(shù)已經(jīng)取得了一定的發(fā)展成果,但是其發(fā)展水平還遠(yuǎn)遠(yuǎn)落后于發(fā)達(dá)國家,尤其是在粉末原料的生產(chǎn)、新材料的開發(fā)方面,其技術(shù)水平相對(duì)落后、產(chǎn)業(yè)化不足、粉末原料制備技術(shù)落

后都是制約我國激光3D打印技術(shù)發(fā)展與應(yīng)用的重要因素。現(xiàn)階段,我國國內(nèi)激光3D打印技術(shù)中所使用的鈦合金金屬粉末原料多依賴于進(jìn)口,嚴(yán)重阻礙了技術(shù)的快速發(fā)展。

鈦合金材料在航空航天領(lǐng)域的應(yīng)用相對(duì)較多,比如各類飛機(jī)的制造、航天器的制造等。近年來,隨著激光3D打印工藝的快速發(fā)展,鈦合金的需求量逐年增加。

激光3D打印技術(shù)在大型復(fù)雜鈦合金構(gòu)件的成形方面有著較大的技術(shù)優(yōu)勢,尤其是隨著我國航空航天事業(yè)的發(fā)展,用激光3D打印工藝來進(jìn)行高性能鈦合金構(gòu)件的成形更是具有良好的發(fā)展前景。比如,以TC4鈦合金為例,由于其本身具有強(qiáng)度高、耐高溫、抗氧化的特性,在航空航天事業(yè)中的應(yīng)用較為普遍。隨著航空航天事業(yè)的快速發(fā)展,鈦合金構(gòu)件輕量化將是未來發(fā)展的主要方向,而傳統(tǒng)的制造方法下,存在效率低下、成本較高的劣勢,其復(fù)雜構(gòu)件難以保障成形效果,而激光3D打印工藝的應(yīng)用恰好有效解決了這些問題[2]。激光3D打印工藝的應(yīng)用中,工藝參數(shù)將直接影響鈦合金成形的質(zhì)量以及構(gòu)件的性能,因此,必須進(jìn)行工藝參數(shù)的科學(xué)設(shè)置,保障鈦合金成形質(zhì)量。

2 、試驗(yàn)設(shè)備與方法

要詳細(xì)了解激光3D打印工藝對(duì)鈦合金質(zhì)量的直接影響,可以進(jìn)行相應(yīng)的試驗(yàn),獲得定量化的影響結(jié)果。

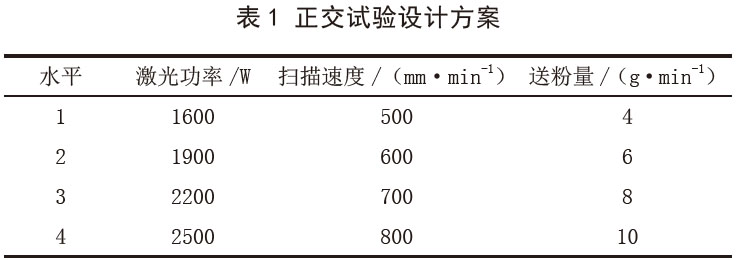

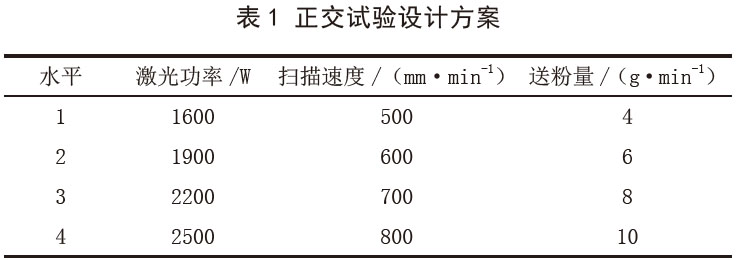

以TC4鈦合金材料為研究對(duì)象,選用LDW-8060 設(shè)備為打印設(shè)備。該設(shè)備內(nèi)主要由4kW 光纖耦合半導(dǎo)體激光器、四路送粉3D打印頭、氣載式送粉器、氬氣工作倉+ 凈化系統(tǒng)、水冷機(jī)等部分組成。激光3D打印工藝參數(shù)的正交試驗(yàn)結(jié)果如表1 所示。

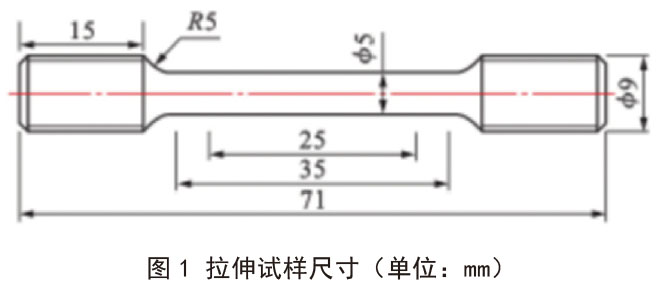

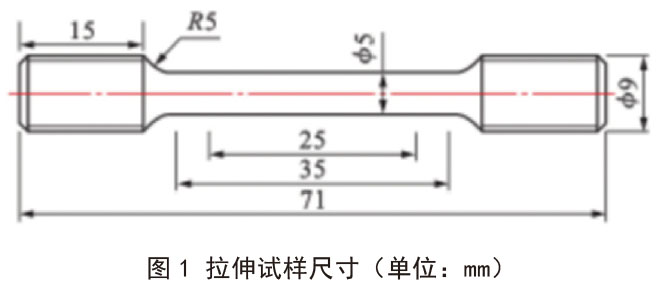

TC4 基板采用鈦合金材料,為保障試驗(yàn)結(jié)果的可靠性,在正式的試驗(yàn)開始之前,相關(guān)人員需首先對(duì)該基板進(jìn)行必要的打磨處理,隨后使用丙酮來擦拭,避免基板上存在各種油污等雜質(zhì)。TC4鈦合金粉末的粒度范圍為75 ~ 120μm,由于其化學(xué)成分的特殊性,在試驗(yàn)之前,首先將TC4粉末放于惰性氣體加熱器中,在200℃的溫度條件下進(jìn)行烘干處理,該處理過程主要是為了及時(shí)去除粉末中多余的水分。當(dāng)獲得激光3D打印制造的塊體以后,實(shí)施線切割處理,其制備尺寸為15mm×10mm×10mm 的單道金相試樣以及Z 方向和XY 方向向拉伸試樣,其拉伸試樣如圖1 所示。

利用砂紙對(duì)金相試樣進(jìn)行相應(yīng)的研磨、拋光處理,隨后利用Kroll 腐蝕液對(duì)其加以腐蝕處理,腐蝕時(shí)間維持在0.5min 左右。隨后,利用蔡司ZX-10 型金相顯微鏡、SU8010 型場發(fā)射掃描電子顯微鏡來進(jìn)行金相試樣組織的具體分析,使用電子萬能試壓機(jī)進(jìn)行試樣力學(xué)性能的檢測。

3、 試樣結(jié)果與數(shù)據(jù)分析

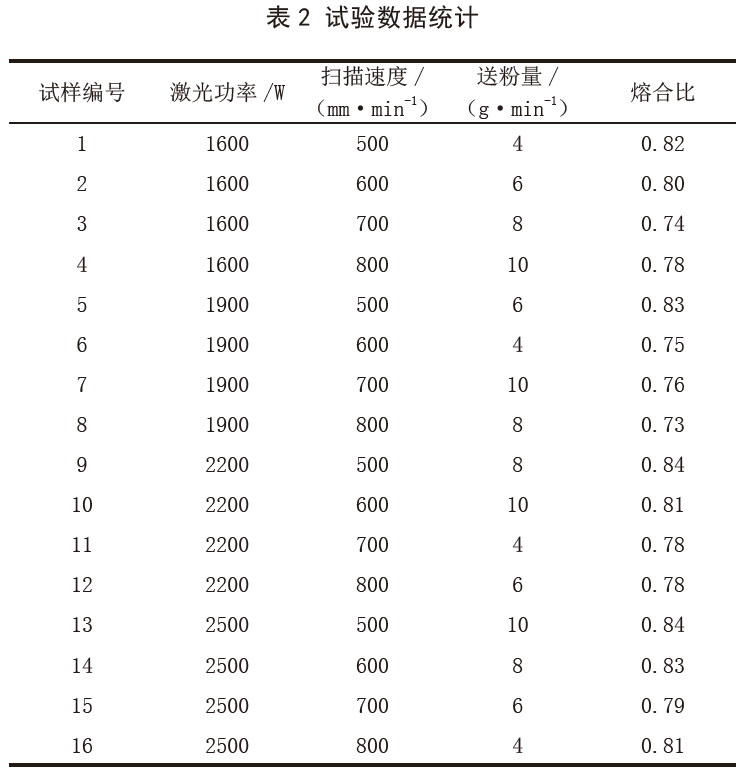

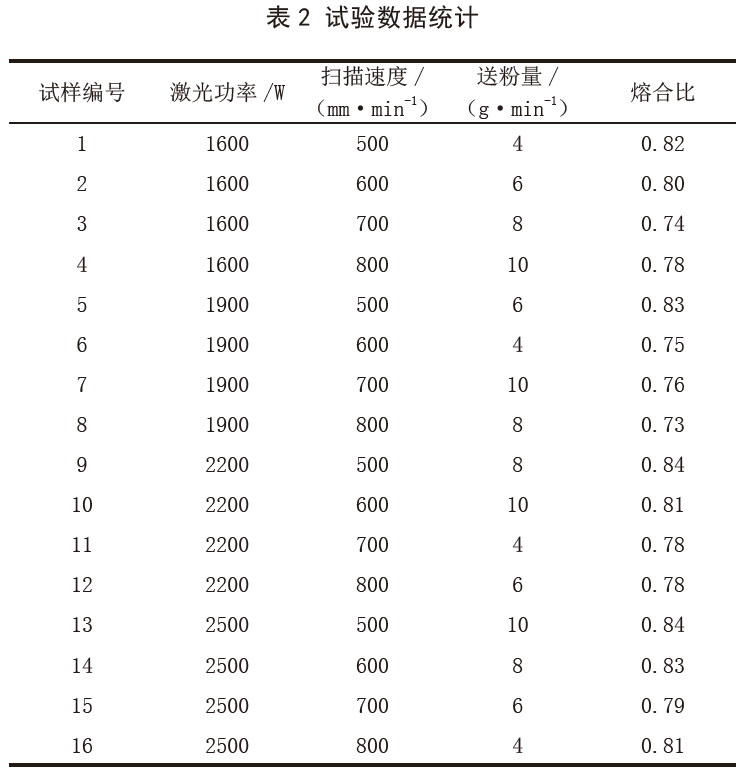

試樣結(jié)果如表2 所示。根據(jù)熔合比指標(biāo),3、6、7號(hào)的熔合比相對(duì)較小。根據(jù)其最終的單道3D打印層外觀,在3 號(hào)試樣表面,存在著大量的粘粉,這種情況可能是激光功率不夠造成的;6 號(hào)與7 號(hào)試樣中的3D打印層外觀相對(duì)較好,而且其熔合比都略微高于3 號(hào)試樣。

從3、6 與7 號(hào)試樣的總體來看,7 號(hào)試樣的送粉量相對(duì)較多。因此,相比較而言,7 號(hào)試樣的相關(guān)參數(shù)更為合理。

在本次試驗(yàn)中,有關(guān)人員能夠充分獲得單道3D打印層的橫截面組織情況。根據(jù)每個(gè)試樣的呈現(xiàn)結(jié)果,有關(guān)人員直接進(jìn)行熔深與余高的測量,當(dāng)獲得這些參數(shù)以后,依舊熔合比的計(jì)算公式,能夠有效進(jìn)行各個(gè)試樣熔合比的精確計(jì)算。根據(jù)所計(jì)算的熔合比,可得出在試驗(yàn)過程中基板材料對(duì)3D打印層的影響大小,即在熔合比越小的情況下,基板材料對(duì)打印層的影響越小,越能夠保障打印質(zhì)量[3]。

4、 激光3D打印對(duì)鈦合金質(zhì)量的影響

4.1 顯微組織

根據(jù)此次試驗(yàn),能夠直接獲得激光3D打印工藝下TC4鈦合金的顯微組織圖。根據(jù)相應(yīng)的試驗(yàn)分析,在高溫條件下,粗大的β 柱狀晶基本上可以與3D打印方向保持垂直方向,且此種條件下柱狀晶寬度僅僅為0.5mm左右。此外,通過深入分析可知,柱狀晶線先析出α 相,其表現(xiàn)為棒狀分布的狀態(tài)。隨著試驗(yàn)的繼續(xù),柱狀晶內(nèi)逐步析出大量片層α 相、少量片層α 魏氏板條相、短棒狀α 相。其中,α 魏氏板條相呈現(xiàn)出細(xì)長的結(jié)構(gòu)形態(tài),其長度較大,尖端基本上不存在球化現(xiàn)象,主體沿著晶界向晶內(nèi)生長,呈現(xiàn)集束狀形態(tài)。短棒狀α 相的出現(xiàn)主要是在激光3D打印技術(shù)的應(yīng)用過程中,先析出與后析出的α 相都逐步在長大,由于生長方向的差異性,不同方向上的α 相在相互接觸以后會(huì)立即停止生長,這種情況下對(duì)一些α 相起到了重要的抑制作用,最終形成了短棒狀α 相。激光3D打印技術(shù)條件下,柱狀晶組織的存在將會(huì)影響鈦合金的拉伸性能。一般情況下,沿著柱狀晶生長方向的鈦合金拉伸性能相對(duì)較好[4]。

4.2 室溫拉伸性能

在本次試驗(yàn)中,只有當(dāng)工藝參數(shù)最優(yōu)的情況下,室溫拉伸性能才能夠符合相應(yīng)的標(biāo)準(zhǔn)。在本試驗(yàn)中,其最佳的工藝參數(shù)為激光輸出功率1900W、掃描速度700mm/min、送粉量10g/min。此條件下, 能夠獲得TC4鈦合金試驗(yàn)的室溫拉伸性能結(jié)果。根據(jù)對(duì)試驗(yàn)結(jié)果的分析,可以得出:鈦合金Z方向的拉伸塑性相對(duì)要高于XY 方向,但是Z 方向的屈服強(qiáng)度、拉伸強(qiáng)度都遠(yuǎn)遠(yuǎn)低于XY 方向。從激光3D打印工藝的實(shí)際應(yīng)用來看,TC4鈦合金的強(qiáng)度符合國家的相關(guān)標(biāo)準(zhǔn)與要求,且Z 方向的塑性指標(biāo)遠(yuǎn)遠(yuǎn)優(yōu)于TC4鈦合金構(gòu)件的標(biāo)準(zhǔn),而XY方向的塑性指標(biāo)相對(duì)較差[5]。

從根本上來看,激光3D打印工藝所制造出的TC4鈦合金構(gòu)件在Z 方向上的塑性相對(duì)較好,這主要是由晶粒生長方向、組織形態(tài)所決定的。由于在Z 向晶粒的生長方向大致與3D打印方向垂直,而柱狀晶粒組織的形態(tài)使得在3D打印條件下,存在于晶粒與晶粒之間的晶界能夠始終與拉伸方向保持平行狀態(tài),最大程度上減小了位錯(cuò)運(yùn)動(dòng)的阻力。XY 方向鈦合金的拉伸方向始終與晶界垂直,基本上不會(huì)存在位錯(cuò)運(yùn)動(dòng),使得此方向上的強(qiáng)度相對(duì)較高,而塑性相對(duì)較小。

4.3 室溫拉伸斷口

根據(jù)此次試驗(yàn),能夠最終獲得激光3D打印層分別在Z 方向與XY 方向的拉伸試樣斷口形態(tài),根據(jù)最終的呈現(xiàn)結(jié)果來看,3D打印條件下,鈦合金在Z 方向、XY方向上的斷口都表現(xiàn)為不滿韌窩、塑性斷口的形態(tài)。

總之,激光3D打印工藝雖然是一種有效的工藝技術(shù),尤其是在鈦合金構(gòu)件的制造方面。但要想充分發(fā)揮激光3D打印工藝的應(yīng)用效果,則在實(shí)際的應(yīng)用過程中,相關(guān)人員必須從鈦合金構(gòu)件的性能、質(zhì)量要求著手,對(duì)激光3D打印工藝的相關(guān)參數(shù)加以必要的優(yōu)化與處理,保障其工藝參數(shù)能夠符合鈦合金處理的質(zhì)量要求,發(fā)揮激光3D打印工藝在鈦合金快速成型、控制成本、提高效率方面的技術(shù)優(yōu)勢,保障鈦合金構(gòu)件的性能。

5、 結(jié)束語

近年來,隨著我國工業(yè)與城市的快速發(fā)展,各種技術(shù)不斷進(jìn)步,在鈦合金材料的應(yīng)用方面,激光3D打印工藝是一種有效的處理技術(shù),能夠在鈦合金構(gòu)件的質(zhì)量控制、性能優(yōu)化方面發(fā)揮重要的作用。但是,在實(shí)際的工藝應(yīng)用中,相關(guān)人員需結(jié)合鈦合金構(gòu)件的質(zhì)量標(biāo)準(zhǔn)與要求,對(duì)3D打印工藝的參數(shù)進(jìn)行優(yōu)化,最大程度達(dá)到技術(shù)應(yīng)用的理想效果。

參考文獻(xiàn):

[1] 李海亮, 賈德昌, 楊治華, 等. 選區(qū)激光熔化3D打印鈦合金及其復(fù)合材料研究進(jìn)展[J]. 材料科學(xué)與工藝,2019,27(2):1-15.

[2] 劉占起, 徐國建, 王蔚, 等. 激光3D打印工藝對(duì)鈦合金質(zhì)量的影響[J]. 沈陽工業(yè)大學(xué)學(xué)報(bào),2020,42(1):57-62.

[3] 周宇羚, 單等玉, 王爭飛, 等. 激光拋光3D打印鈦合金板的機(jī)理及工藝研究[J]. 應(yīng)用激光,2019,39(4):621-627.

[4] 高健, 劉立彬, 賀韡, 等. 航空鈦合金零件激光選區(qū)熔化3D打印技術(shù)應(yīng)用的關(guān)鍵基礎(chǔ)研究[J]. 航空制造技術(shù),2018,61(Z2):87-90+95.

[5] 李傳濤.3D打印技術(shù)在航空鋁合金薄壁零件上的應(yīng)用[J].機(jī)電信息,2019,585(15):86-87.

相關(guān)鏈接